こんにちは。

江戸川工場工務部Gです。

今回は、自分の担当の一つである、刷版についてお話します。刷版とは何かというと、印刷機に取り付ける版のことです。PS(Presensitized)版という、感光液が塗布されたアルミ板にポジフィルムを貼りつけて、焼き枠と呼ばれる刷版焼き付け用の機械を使ってPS版に露光します。その後、現像機に通すと、露光していない部分が印刷の絵柄として残り、露光した部分は洗い流されます。次に、絵柄の検品を行います。焼き付けた位置や、真空ボケと版のキズの有無、面付けが正確かどうかを確認し、そして、フィルムについたゴミや不要な部分を消去剤で消します。検品が終わった後、版を洗い流して、表面保護用のガム引きをして乾燥させると、刷版が完成します。刷版のミスは印刷に直接影響してしまうので、とてもシビアな工程で気の抜くことができません。

約20年前CTPが出現し徐々に移行が進み、フィルム刷版の割合は激減しましたが、フィルム時代のデータ化されていないものを再版する機会もあるので、焼き付けを行う機器や現像機、そして技術をなくしてしまうわけにはいきません。

当社では、今も、ロングセラーの学術書や漫画等をフィルム刷版で印刷させていただいています。フィルム刷版の仕組みや技術を知らない、若手社員にも継承していかなくてはいけないと思います。私の現場以外でも、完全に廃止されない技術を、それぞれの部署でお持ちではないかと思いますが、新しい技術の習得と同時に、アナログ技術の理解をすすめていくことをご提案させていただければと思います。

明けましておめでとうございます。

初めまして。

江戸川工場勤務のSです。

今回は現在自分が携わっているオンデマンド機について書いていこうと思います。

営業時代はオンデマンド機(印刷)を利用する機会が少なかったため、オンデマンドに対する知識が乏しく毎日が勉強です。

なので、皆さんにもオンデマンド機について少しでも知ってもらえればと思いました。

ここからオンデマンド機のスペックや用紙情報になります。

現在、我が社では2機のオンデマンド機があります。

「Color 800 press(C800)」と「Color 1000 press(C1000)」の2機です。

C1000の方は印刷だけではなく、クリアートナー(ニス引きのような効果)や簡易製本(中綴じ等)ができます。

○印刷可能サイズ

182×182~320×488(印字余白、天地左右 約5mm)

(定形B5~K判4切)

○印刷可能用紙

60g/㎡~300g/㎡(4/6ベース 55k~240k)

コート、マットコートは推奨4/6ベース70k以上(4/6ベース70k未満は紙づまり、フィーダートラブルが多い)

○印刷スピード

カラー機 :両面 約800枚/時、片面 約1600枚/時

モノクロ機:両面 約1000枚/時、片面 約2000枚/時

(判により印刷スピードは多少異なります。)

○用紙予備必要枚数(印刷製本予備)

| |

表紙 ペラ物

頁物折(台)出力 |

頁物丁合出力

(150台以下) |

頁物丁合出力

(151台以上) |

| 50部以下 |

1台×30枚以上 |

1台×25枚以上 |

1台×20枚以上 |

| 100部以下 |

1台×50枚以上 |

1台×30枚以上 |

1台×25枚以上 |

| 200部以下 |

1台×100枚以上 |

1台×40枚以上 |

1台×30枚以上 |

| 300部以下 |

1台×100枚以上 |

1台×50枚以上 |

1台×35枚以上 |

| 400部以下 |

1台×100枚以上 |

1台×60枚以上 |

1台×40枚以上 |

| 500部以下 |

1台×100枚以上 |

1台×70枚以上 |

1台×45枚以上 |

| 600部以下 |

1台×100枚以上 |

1台×80枚以上 |

1台×50枚以上 |

| 700部以下 |

1台×100枚以上 |

1台×90枚以上 |

1台×55枚以上 |

| 800部以下 |

1台×100枚以上 |

1台×100枚以上 |

1台×60枚以上 |

※薄紙(4/6ベース70k未満)は予備多めにお願いします。

おおまかですが、参考にしていただければ幸いです。

※中綴じに関しては現在も勉強中でうまくまとめられないので、確認事項等がある場合は連絡をください。

次に仕事中に感じたこと(気になっていること)を書かせて頂きます。

一つ目はオフ伝(作業伝票)が工場に送られてくるのが遅いと感じます。

オフ伝が無いと、刷了日、用紙の銘柄や枚数などの詳細の情報がわからないと予定が立てられません。オフ伝より早く下版や下版データが送られてきても印刷できないので困っています。オフ伝で必要項目の抜けている個所があったり、用紙の枚数計算が違ったりすることがあるので気をつけてもらいたいです。

二つ目は用紙入荷についてです。

用紙は印刷の前に断裁しなければならないので、余裕を持って発注してもらえれば助かります。(倉庫の在庫を使用する場合は用紙を探す時間や出す時間も必要になります。)

今回色々と書かせて頂きましたが今後の参考にしてもらえれば幸いです、これらのことをふまえて余裕のあるスケジュールを組んでもらえればトラブルやミスも減っていくと思います。

今の仕事に着手して間もないので、皆さんには御迷惑をかけることがあると思いますがこれからもよろしくお願いします。

江戸川CTPのWです。

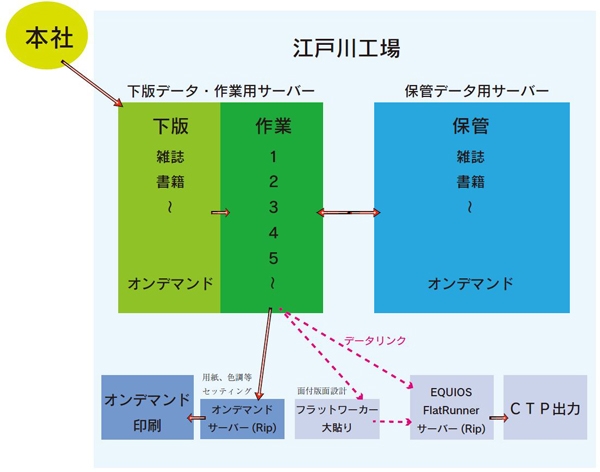

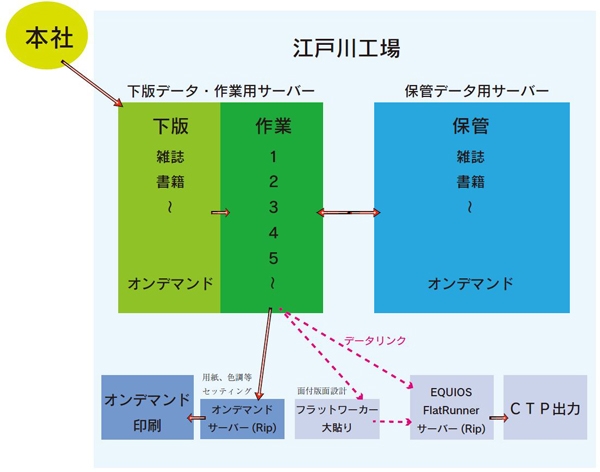

今回は下版データの運用管理について紹介したいと思います。

新規(新版)については以前に紹介したように本社から江戸川CTP室サーバーにデータが下版されてきます。1 日で大量の下版データを扱いますので、下版データは数ヶ所に分類されたフォルダへデータアップされます。そこから作業用のサーバー階層(フォルダ)へ移動して、作業伝票と原稿と印刷予定表を確認して面付け版面設計をして刷版出力をします。

再版については原本などで下版される場合があります。

下版データは訂正変更がない場合は江戸川工場の保管用サーバーからデータを引っぱります。

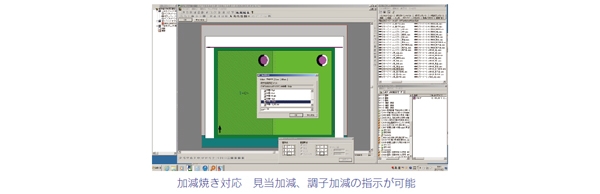

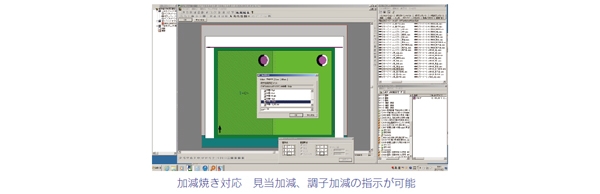

基本的には作業伝票と原本を確認してデータを検索します。あわせて前回作業に使用した大貼りデータも検索します。(大貼りデータ=刷版出力するさいに面付け版面設計するソフトウェアのデータ)前回の大貼りも確認することにより前回の面付けも確認できなおかつ加減焼き情報も確認できる為です。(加減焼き=アミ%をデータ値よりプラスマイナス補正して出力)データ検索のさい伝票に前回伝票No. 使用するデータの伝票No. 等の記載がされているとスムーズにデータを引っぱることが出来るのですが前回情報等の記載がないと大変苦労します。特に端物(ペラもの)などはデータ名などが同じようなものもあり探すのにも一苦労です。

データを運用していくさい、やはり伝票→下版データ→原稿の順におこしていただくとスムーズに進みます。下版データだけ先に送って頂いても伝票を起こしていないと、データも迷子になってしまいやすいし、伝票がなければ紙、機械、面付け取り都合もきまらず出力もできず先にすすみません。

また、再版のさいは伝票に使用するデータの情報(伝票No.)前回なのか前々回なのかなどの情報を入れて頂くとスムーズに検索できます。伝票を起こすさいご協力いただけると助かります。一番よいのは一部抜き等の刷り出しがあると版に入れている版面情報(出力日時、伝票番号等)が入っているのでよりよいです。

ゆくゆくは、全伝票と全データをデータベース化し印刷予定等全てにおいて番号管理していければ再版時のデータを探す時間や間違い等をなくしていけることに加えデータも管理しやすくなると思います。

江戸川CTPのWです。

今回は印刷のドットゲインについて書いてみたいと思います。

ドットゲインとはアミ点のつぶれやインキのにじみが原因で、版のアミ点よりも印刷のアミ点が大きくなってしまうことです。

アミ点が大きくなると濃淡の再現性が変わってくるため色の差が出てきます。

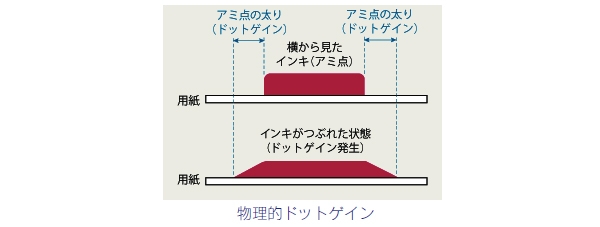

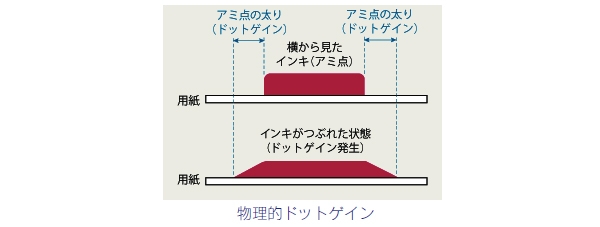

ドットゲインには物理的ドットゲインと光学的ドットゲインがあります。

■物理的ドットゲイン

オフセット印刷機は版からインキをブランケットに転写し、ブランケットから紙に転写して印刷します。その転写の際に印刷圧がかかります。印刷圧等によってアミ点がつぶれたりにじんだりして、版のアミ点よりも大きくなってしまうことがあります。

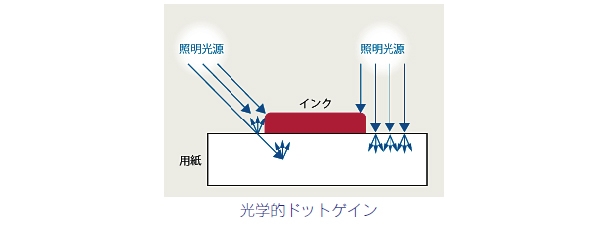

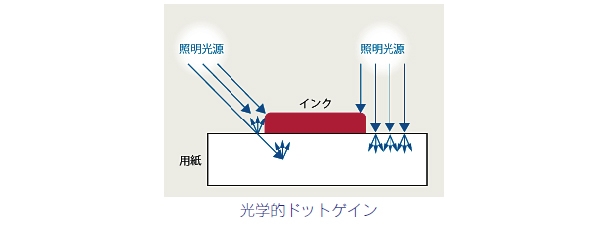

■光学的ドットゲイン

実際のアミ点の大きさではなく、用紙の光拡散によってアミ点の周囲に生じる影アミ点の太る原因を言います。紙中にアミ点の影が発生するため、アミ点周囲の反射光が白紙部分より少なくなります。

光学的ドットゲインは紙表面の質によって変わります。表面が平滑であればドットゲインは小さく凹凸が大きいとドットゲインも大きくなります。

CTPでは上記ドットゲインに対処する為ドットゲインカーブをあてて版出力をしています。

通常ドットゲインはアミ点が太るので版が50%のところが刷物で60%になる場合ドットゲイン値は10%になります。なのでアミ%をマイナスしたカーブをあてます。

それでも条件は様々で他社で刷ったものや色校正機でモリぎみで刷られた見本などに対応する為に逆にアミ%を太らせて(プラスして)加減焼きでさらにカーブを付加させて出力することも多々あります。また紙質や線数さらに温度や湿度によっても変わってしまい非常にシビアで難しい点もあります。

江戸川工場のFです。

4月にM常務が退職されて新体制となり、はや2ヶ月余り経過しました。常務の功績を汚すことなく日々の業務を邁進して行っております。最近では私も現場から上がってきた刷物の色調チェックを行っておりますが、色校正と本機印刷との差異が必ずと言っていいほど生じています。今回はその件について書きたいと思います。

多色印刷による先刷インキに対する後刷インキが転移することを「トラッピング」と言いますが、それは刷る間隔(インターバル)や、刷り順によって変化します。

平台校正機では、先刷インキを十分に乾かせる間隔をとることが可能な為、後刷インキもしっかり転移することができます。また、刷り順を変えることも可能です。

印刷本機では、高速回転の為、先刷インキが乾ききらない内に後刷インキがのってきます。そのため後刷インキが十分にのりきらないのでトラッピング不良が起こり、色校よりもトラッピング部分の濃度が上がってこない現象が発生します。場合によっては、先刷インキが後刷インキに取られてしまいそのインキが後刷ローラ部に入り込んでインキ濁りを起こす「逆トラッピング現象」を起こすこともあります。その様々な現象が色校正と本機との色調の差になって現れます。

また、ドットゲイン量も本機と色校正では異なる為に小型印刷機ではよく実践していますが、CTP出力時にドットゲイン量を補正(網点を若干細らせる)して、最終的に同じような網点になるように工夫しています。それも一旦本機に掛けてからの判断なので時間的な手間が掛かってしまっています。

なお、補足ですがドットゲインには2種類あり、そのひとつは機械的ドットゲイン(印圧による網太り)、もうひとつは光学的ドットゲイン(紙の内部に浸透した光)です。光学的ドットゲインの方が機械的ドットゲインよりも大きい為、通常ドットゲインと呼ばれるのは光学的ドットゲインの方です。

以上のことを踏まえると平台校正と本機印刷での差異を無くすのは非常に困難な為、品質要求度が高い印刷物に関しては、可能な限り本機校正をしていただけるよう営業の皆様には、ご理解とご協力をお願い致します。

江戸川CTPのWです。

今回は印刷の版について書いてみたいと思います。

自分は、デジタル版下製版出力の工程を経験してきて30年近くなりました。今ではCTP、PODを担当していますが、工程の変化には大変苦労したことも多々ありました。しかし版式については根本的には変わりませんので、印刷の要でもある版について説明してみたいと思います。

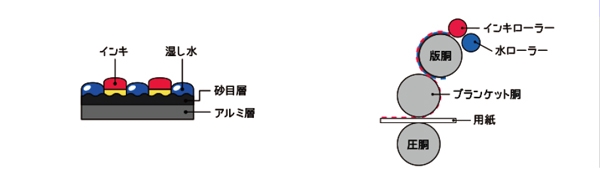

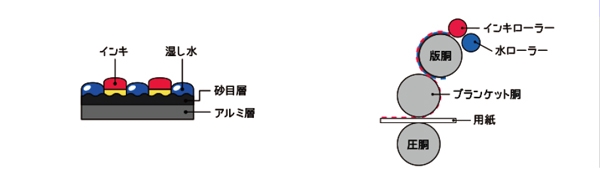

●平版

はんこのように凹凸がある版ではなく、平らな版。

平らな版なので画線部と非画線部が同一平面上にあり、それを区別するために水と油の反発現象を利用する版式。版材は薄いアルミ版でできているPS版を使うのが一般的で主にオフセット印刷機で使われる版式。

当社でもオフセット印刷なのでこの版式になります。

●凸版

インキが付く画線部が凸状、インキがつかない非画線部が凹状になっている。印鑑のはんこと同じ原理。版材には樹脂版などが使われる。主にフレキソ印刷に使われる版式。過去には活版印刷もこの版式。

●凹版

凹版は画線部が凹状になっていて、凹にインキを入れ、凸状の非画線部インキを付着させません。

版胴に直接彫刻します。主にグラビア印刷に使われる版式。

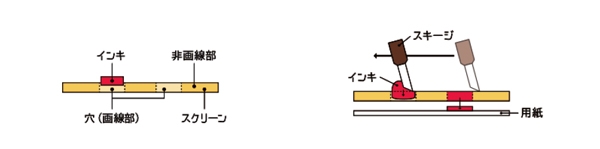

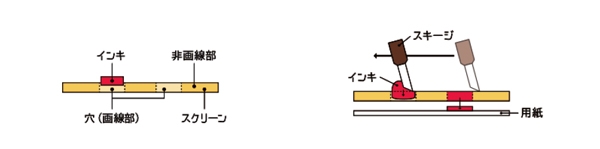

●孔版

スクリーンを版材として使用し、画線部にインキが通過するように穴を開けます。

版をスクリーン枠にセットし、枠の内側にインキをのせ、ヘラでインキを伸ばすことで画線部の穴から下に押しだし印刷します。主にスクリーン印刷で使われる版式。

●無版

有形の版を使用せず、データから直接印刷する方式。プリンターやオンデマンドはこの方式になります。

当社でもプリンターやオンデマンドはこの版式になります。

以上が基本的に分類出来る版式になります。

今回は原点を見直せる基本的なことを書いてみましたが、原点をわすれないよう今後の仕事に精進したいと思います。

江戸川工場 工務Fです。

今回からブログを担当することになり、何を書けばいいのかと思っていましたが、日頃の業務に関係することを書こうと思います。

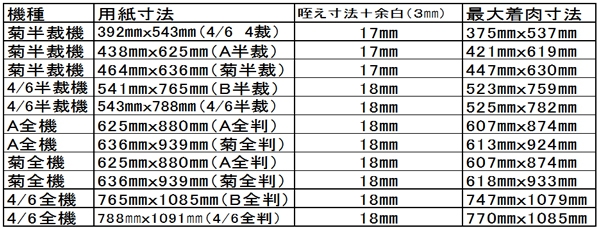

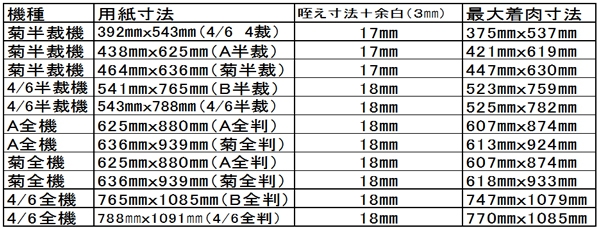

まず、今回は当工場の印刷機の最大着肉サイズについてです。当社の機械台数は全部で22台稼動しております。サイズ毎の機種で分けると5種類の機械に分類されます。当工場の印刷物のほとんどのものは、後工程を経て製品となる為、着肉寸法のことを考慮して印刷設計を立てる必要があると思われます。以下に一覧を載せますのでご参照願います。

以上が着肉寸法一覧になります。

機械構造上は、用紙幅方向及び咥え尻も全て着肉するようになっていますが、全部にインキを付けるとブランケットを汚し、それが用紙に反映され不良品が発生するので通常3mmの余白が必要とされているのでそれを考慮した着肉寸法となっております。

なお、A全機の菊全判用紙の着肉寸法については、機械の大きさが菊全機より小さい為に、以上の様な寸法となっております。

また、ベタ物に関しては、余白3㎜だと用紙が機械上でカールして排出されるためコスレ等の事故を引き起こします。そのような案件の場合は、余白を通常より余分に取っていただけるよう設計願います。何㎜余白を取ればよいかは、工場の方に相談して頂ければと思いますので宜しくお願い致します。

その他、後加工にてPP貼りがある場合の余白ですが、原則として咥え側は仕上がりより10㎜、咥え尻5㎜が必要です。その理由はPP加工時に用紙が機械の中を通る際、前の紙の咥え尻に次の紙が最低3㎜は上に重なって流れていく為です。

最後に中綴の場合には、ラップが最低7㎜は必要となりますのでその部分を着肉サイズに考慮しなければなりません。

以上の様に着肉サイズと後加工は密接な関係ですので日頃より注意して印刷設計に当って頂きたいと思います。

江戸川CTPのWです。

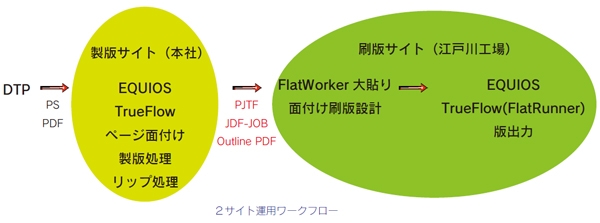

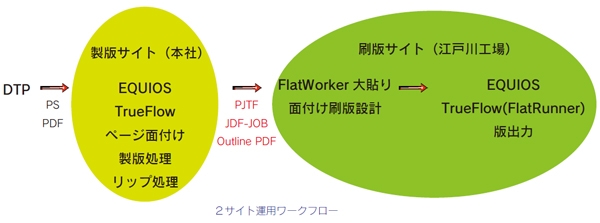

当社では、下版データは完全リップ済みデータのPDF(JDF-JOB)で本社より江戸川工場CTP室のサーバーへ下版されてきます。

会社により下版データという解釈はさまざまで、小規模な会社だと生データ(ネイティブデータ)DTPソフトのデータでも下版データといってるところもあります。もちろん安全なのはリップ済みデータです。当社で使用している大日本スクリーン製のJDF-JOB(Outline PDF)は汎用性もありデジタルポジと言われるくらいで、データの受け渡しにもまちがいないデータです。

しかし急な直し、1文字とるとかゴミを消すとかはできません。生データ下版の場合はできますが出力する時にリップする為、文字化け、面付けまちがい、スミノセ、かぶせなどの製版処理が出力する時になるので思わぬ出力結果になることがあるので非常に危険です。

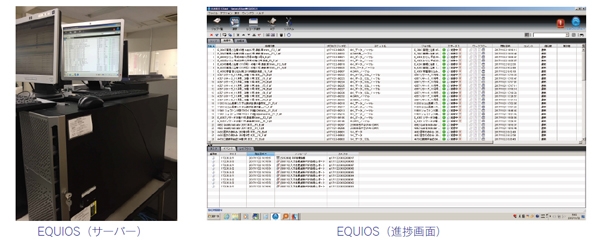

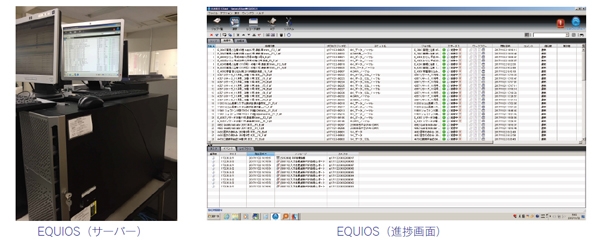

また当社では大日本スクリーン製のEQUIOS,Trueflowで効率のよい2サイト運用で版を出力してます。

基本的にはリップ済みページ面付けデータを受け取りFlatWorker SE大貼りソフトウエアで付け合せ、殖版、面付けの刷版設計をして出力します。ものによっては加減焼きをして出力することもあります。

小規模な会社などでは2サイト運用はしていないでDTP工程で出力してるところもあります。FlatWorker SE大貼りもオプションなので使用しないで出力しているところもありますが付け合せなどが非常に大変になるのと、刷版設計が細かく設定でません。

その点当社では2サイト運用でFlatWorker SE大貼りを使用してますのでmm単位で刷版設計をして効率よく作業しています。

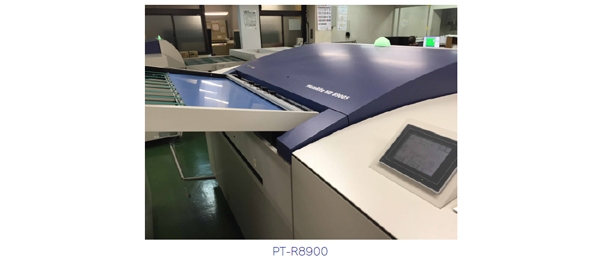

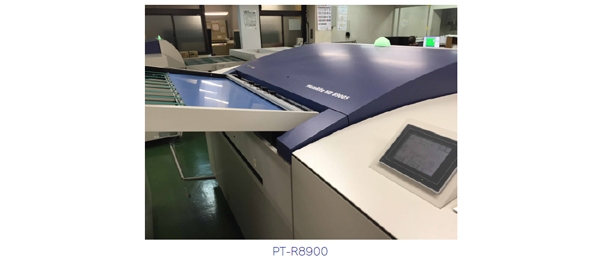

刷版設計が完了したらいよいよ出力作業になります。出力には各機械別ドットゲイン値とアミ角度、スクリーン線数、ドット形状を選択して各出力機に出力命令をかけます。出力機は4台あり版サイズと特性を使い分け出力機に命令をかけます。

出力機はPT-R8900が2台、PT-R 8600が1台、PT-R 4300が1台あり最適な出力機に出力します。中でもPT-R8900は菊全で48版/時で高効率です。短納期、高品質が問われる時代に効率よくスピーディーに出力できます。

ざっくりとですが、下版データから版出力のワークフローを書いてみましたが、中間工程はどんどん短縮されていく傾向は加速されると思います。ゆくゆくはデジタル印刷機(版レス)が主流になる時代も近いのかもしれません。…???

すでにオンデマンドもだいぶすすんできていますので日々新しい技術に対応していきたいと思います。

江戸川工場 工務Nです。

先日、工場内の古い1色両面機を搬出しました。私が印刷オペレーターとして現役の時ですから、今から30年前に当時働いていた印刷会社でバリバリに動いていた機械と同型の機械ですが、当時はこの機械が沢山の印刷会社で動いていたのだと思います。その会社でも4台が稼働していましたし、三報社でも5台が稼働していました。時代の流れとともに紙面上に写真やアミが多く使われてくることによって徐々に印刷する物が減ってゆき新たな機械へと移行してしまいました。そして、ついに最後の一台がお別れの時がやってきたのです。

この機械は、BBタイプといって紙に対して上下のブランケットでプレスされ印刷する方式でした。BBのBは「Blanket(ブランケット:ゴム胴)のB」を表しています。このタイプでは、今の圧胴タイプに比べると写真などの鮮明さが落ちてしまい品質を求められる現在では使える仕事が激減でした!!

今回は写真を沢山撮りましたので皆さんに見てもらおうと、前に搬入時のピカピカの機械の写真を載せましたが、今回は使い込んだ古い機械です。中々機械の中を見ることもないかと、柄はデカいが中味は精密機械という印刷機が少しお分かり願えればと思います。

関西方面に運ばれて、海を渡ってどこかの国へ

国によっては、まだまだ現役です。

江戸川工場のOです。

今回は印刷会社では非常になじみ深い"ヤレ"について、印刷現場に焦点を当てて書きたいと思います。

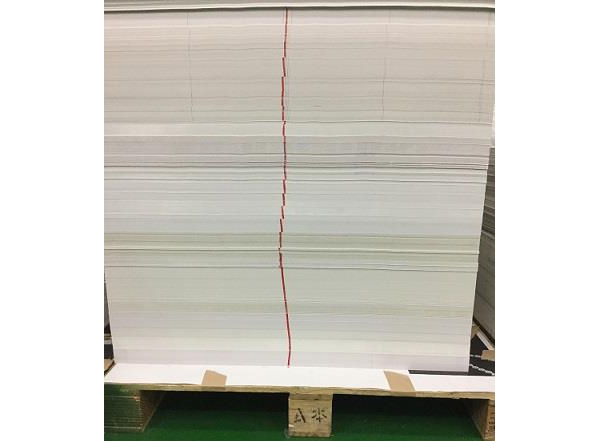

印刷現場では印刷工程で使用できなくなった損紙を"ヤレ紙"、"ヤレ"と言います。

具体的に説明致しますと、オフセット印刷では本刷前に必ず調整段階を要します。数十枚から数百枚程の紙を使用し、表裏の見当を合わせたりインキを安定させる作業を行います。この調整段階で使用した数十枚から数百枚の印刷物は、製品として扱える物ではありませんので"ヤレ"になります。従って印刷時には必ずヤレが発生します。

又、印刷中に発生した何らかの印刷トラブルによって製品にならない印刷物もヤレとして扱われます。

ヤレは基本的に廃棄しますが、一部は印刷時の調整段階に使用します。これは本紙だけで無くヤレを少し使用することで本紙のロスを減らす為です。一般的にヤレ通しとも言われます。ヤレは一度印刷機を通した物なので、インキやパウダーが乗っている状態であり、ローラーやブランケットに影響を及ぼします。本来は最小限で抑えたい作業です。印刷機の性能自体が良くなかった昔は、何度もヤレを通して調整をしていましたが、現在は印刷機の性能が良くなり、最小限で済ませることができるようになりました。

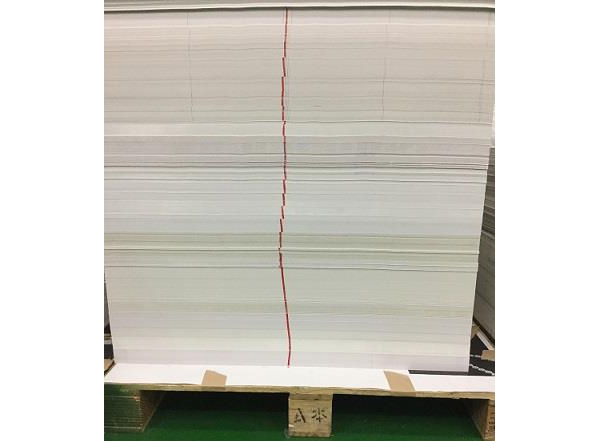

ヤレを再度使用する場合には、本紙分にヤレが混入しないよう十分注意する必要があります。江戸川工場ではヤレが発生した際は赤いマジックを使用し、ヤレの区別がつくように徹底しています。写真は整理されたヤレです。

江戸川工場では23台の枚葉印刷機に加えて2台のオンデマンド印刷機、PPのラミネーターが稼働しています。これら全ての印刷機から一日に膨大な量のヤレ紙が発生します。工場内から出る他の廃棄物とは混合させないようにします。産業廃棄物回収業者に引き取って頂き、その後新たに製紙原料としてリサイクルされます。