江戸川工場工務部のNです。

皆さんは江戸川工場が「グリーンプリンティング」や「FSC」という環境に配慮した資格をもつ事をご存じでしょうか。

最近「SDGs」という言葉をよく耳にしますが、企業の環境に対する責任が高まっている風潮を感じますね。私たちのお客様の中にもエンドユーザーへのアピールに繋げたいと感じていらっしゃる方は多いはずです。三報社がお客様に付加価値のある印刷をご提案できるように、それぞれの認証資格について勉強しましょう。

1.グリーンプリンティング(GP)認定工場とは?

日本印刷産業連合会が定めた事業所全体及び工程別の環境配慮基準(グリーン基準)を達成した工場です。認定基準は、オフセット印刷部門で70項目に及び、有害物質の削減、省資源・省エネルギー、物質循環・生物多様性の保全などで一定以上の成績を取得する必要があります。環境マークの多くが、紙やインキなどの資材、または製造工程の一部を対象にしたものに対し、GPマークは資材から工程までを網羅した総合的環境配慮マークの意味があります。

【例えばどんなことをやっているの?】

江戸川工場では印刷機の湿し水などの工場の廃液やインキの残肉を、処理業者に有料で依頼して廃棄しています。用紙や版といった資材のリサイクルも行っています。

【要求レベルの高い資格なので信頼性が高い】

審査で求められるデータや書類もとても多く整合性の確認もシビアなので、認証としての信頼性はとても高いと感じています。3年に1度の更新が必要になります。三報社は2007年に取得しました。

2.FSC認証工場とは?

FSCとは国際的な森林管理の認証を行う協議会のことで1993年に創設されたNGOです(本部はドイツ)。生産を行う森林や製品、流通過程の評価、認定、監督を行い森林認証制度の運営をしています。認証には、二つあり、FM認証は森林の管理を対象とし、認証森林の林産物を加工・流通過程の管理を対象としたCoC認証は林産物がFSC認証森林(FM認証)のものであることを保証しています。江戸川工場は、CoC認証です。簡単に言うと、環境に配慮した用紙を使用した印刷の国際的な証明になります。

【具体的にはどんなことをやっているの?】

FSC認証製品を使用した証拠(納品書、請求書)を保管し、印刷、製本時においては損紙をどれだけ抑えることができたかを数値で証明しています。

【国際的な資格なので認知度が抜群】

環境認証では最も多く使われているイメージがあります。日本だけではなく世界的な認証なので、訪日外国人観光客向けの商品に記載した場合でも理解されやすいと思います。毎年の更新が必要になります。三報社は2014年に取得しました。

〈認証資格ではないけど…〉

3.植物油インキマーク

印刷インキ工業連合会による規定をクリアした植物油インキを使用した印刷に用いられます。枯渇資源である石油系溶剤の代わりに、大豆油などの食用油や、非食用の亜麻仁油などを含めた植物油全般でつくられたインキのことです。枚葉インキ:20%以上(但し、金、銀、パール、白:10%以上)各種UVインキ:7%以上の含有比率を基準としています。植物油は、石油系の溶剤に比べて生分解性があり、VOC(揮発性有機化合物。大気汚染の原因となる。)の排出もほとんどなく環境負荷低減に寄与しています。現在はオフセットインキのほとんどが植物油インキ対応製品となっているのでマークは掲載しやすいです。

【具体的にはどんなことをやっているの?】

三報社で購入しているインキは全て植物油インキです。UVインキについては石油溶剤をほぼゼロにしたものでノンVOCインキと呼ばれるものを使用して、より環境にやさしいインキになります。ノンVOCインキは統一したマークがあるわけではなく各社が色々なマークをつくって掲載しています。つまり、三報社オリジナルのノンVOCインキマークを作り使うことも可能です。

今回は、3つの認証マークについてのみ簡単な説明をさせていただきましたが、ストーンペーパーなど、木材を使用しない紙など環境に配慮した商品は続々と登場しています。私たちは常に新しい情報を入手し、お客様に最適な印刷をご提案できるよう努めたいと思います。

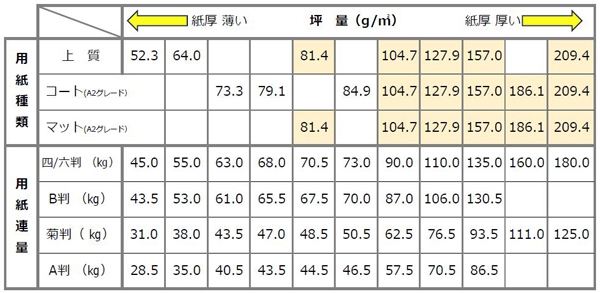

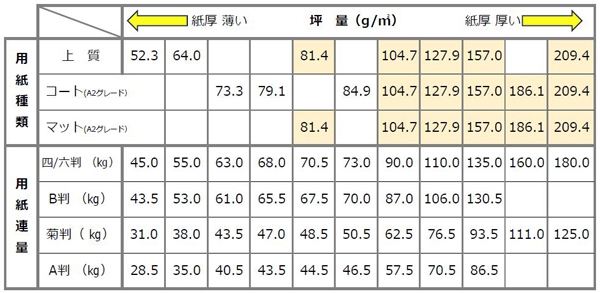

坪 量

紙の重さは、坪量という言葉で表現されます。これは英語でbasis weight(基本の重さ)といいますが、現在では共通して1㎡当たりの重さをグラム数で表し、米坪と呼ばれることもあります。英語でbasis weight(基本の重さ)というそうです。

坪量は、表にあるように81.4g/㎡、104.7g/㎡、127.9g/㎡など種類、厚さにより、様々な数値のものがあります。

坪量を求めるには紙を1㎡の大きさに切って重さを測るのですが、その昔は1尺×1尺に紙を切って天秤で目方を測っていました。中途半端な数字になっているのはその名残だそうです。

あくまでも1㎡当たりの重さなので、紙の大きさが変わっても、同じ種類、同じ厚みであれば、坪量は変わりません。

連 量

米坪は比較的わかりやすいのですが、連量は少し複雑です。連量は斤量と呼ばれることもあります。

そもそも「連」というのは、紙の枚数の単位で、上質紙やコート紙などの一般紙では、1,000枚を1連(R)、アートポストやカードなどの板紙では、100枚を1ボード連(BR)とも呼びます。

連量というのは、ある大きさの紙が1連分で何㎏になるかを表し、単位はkgで表記されます。(kg/連)

例えば、上質紙の64g/㎡は、46判(788ミリ×1091ミリ)では55㎏です。

計算方法は、64g/㎡=0.064㎏/㎡×0.788×1.091×1000枚=55.0213となるのですが、連量の計算には、四捨五入に似た、二捨三入、七捨八入という独特の方法が使われ、これは四捨五入と同じように、例えば10.2㎏であれば、0.2を捨てて(二捨)10㎏に、10.3㎏であれば、繰り上げて(三入)10.5㎏にするといった計算方法なので、46判の連量は55㎏という表記になります。

このため、連量には小数第一位が0か5の表記しかありません。

(コロナ、オーク等の薄葉紙は半端な数値が表記されています。)

上記の表ですが、当社の主要となる坪量、連量、並びに用紙の種類を一覧まとめました。

坪量と用紙サイズごとの連量の関係がわかります。

104.7g以上の坪量は、上質の一部を除き、各種の坪量が用意されていますが、それ以下では用紙種類ごとに異なります。

上質では、印刷紙Aという一つのグレードで、薄~厚いものまで用意されていますが、コート・マットはA2グレードのみとしているための、81.4g以下の空白が多く、A3グレードがその空白の一部に入ってくるのですが割愛しています。

江戸川工場のNです。

工場では、旧XeroxのColor1000iPRESSとColor800を使用してきましたが、昨年末にRevoria(レボリア) Press PC1120を導入しました。

今回は、新しく導入されたRevoria Press PC1120の紹介をします。

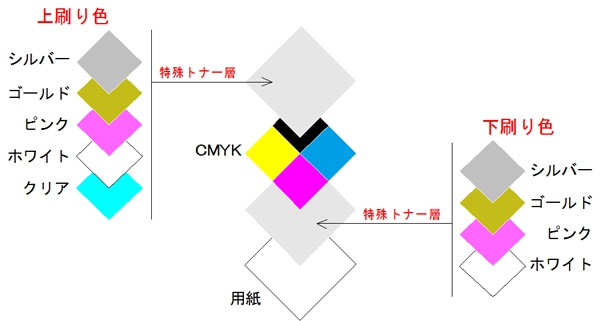

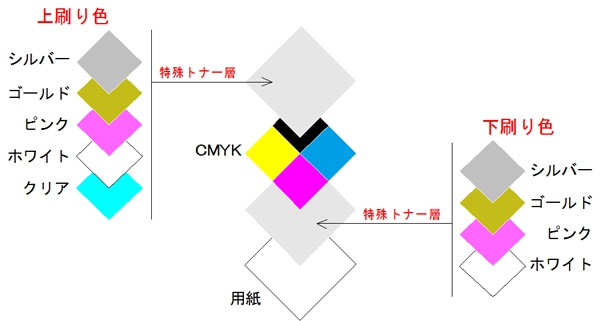

既存機の1000iは5色機ですが、Revoriaは6色機となります。特殊トナーを搭載し金銀、ピンクなどを刷ることが可能です。また、プロセスに特殊トナーを上刷りや下刷りを行うことで、様々な色表現も可能となりました。特に金、銀をプロセスに対して上や下に刷ることによって表現できる色はオフセットでは中々難しいところもあり、この機械ならではと思います。しかし、残念ながら特色はプロセスの分解のため全ての色が出せるわけではなく、極めて近い色やどうしても濁り感のある色となってしまいます。

図は三報社の色構成です。

メーカー公表とは違いますのでご注意ください。

この新しい機械を使用して、サンプルも幾つか刷ってみました。

画面では、中々伝わらないかも知れませんが、金や銀の輝度は結構しっかりあります!!

また、黒紙に白を二度刷りした物の見当や紙への隠蔽性もしっかりしていると思います。他にもピンクを使用した肌ものなども印刷してみました。また、当社仕様のカラーチップも用意していますので、近々弊社営業へもサンプルを持たせ現物をお見せできると思います。

色以外も1000iと比べ用紙搬送の安定や厚紙、薄紙対応が向上し、長尺プリントも長さに制限はありますが印刷できます。

Revoriaで印刷した物には、「Green Power」マークが使用できます。このマークは、自然エネルギーの普及に貢献しグリーン電力を利用したことを意味するものです。印刷物へ記載出来ますので、ご活用ください。

三報社では、Revoriaを使用して単に少部数だからではなく、出版社が求めるニーズに併せより高品質な印刷物を提供できるように努めてまいります。

江戸川工場工務部のNです。

IGAS2022が11月末に開催されたので、先の見えない印刷業界の今後と情報収集のために行ってきました。

私が行った11月26日土曜日は2番目に来場者数が多かった目立ったようで、多くの人で賑わっていました。この業界だけではないですが、長引くコロナの影響から多くの会社が大変な状況と思います。しかし、当日は人の多さから嬉しく思えたのですが、実際の来場者数は開催五日間で33,078人と前回からまた減りました。過去の入場者数を表にしましたが、晴海でやっていた頃は10万人越えていたのに人数が減るってことは寂しい限りです。

| 過去の入場者数 |

|

| 2018年 |

47,931人 |

| 2015年 |

56,553人 |

| 2011年 |

73,554人 |

IGAS(International Graphic Arts Show)は世界四大印刷機材展となりますが、今年もやはり海外の方が見えていました。目立ったのはインドの方でした。中国はコロナで出国も入国も厳しく、チャイナプリントが昨年行われたばかりですから、居なかったように思えました。あるメーカーから聞きましたが、インド、韓国、フィリピンなどに○○が売れて、今回の期間で10台以上売れたとか、他国は景気がよくて羨ましい。

さて、実際の会場で私が感じたことですが、印刷というのは大量の複製物を作成するという物だが、その中には無駄もある。これからの時代は無駄を出さずに効率よく印刷物を生産する仕組みが必要になるんだと... 大手メーカー同士がSmartFactory*と称してそれぞれの機械と連動していたのも印象的でした。オペレーター一人で複数の機械を操作する時代なんてそう遠くないかも... そんな中でオフセット印刷機も現状は進歩しています。立ち上がりまでのスピードを上げ,生産効率が上がり、そのオペレーションも自動化されている。少部数も大部数も効率よく印刷できるでしょう。いっぽうインクジェットデジタル印刷機は、スピードこそ敵わない物の安定性や切替の早さスキルレスなど上げたらきりが無いほど素晴らしいと思う。使い方がはまればオフセット機よりいい物になるのは間違いないかな?オフセット育ちの私には???って感じですけど、一時は発売してたメーカー、開発を止めたメーカー、継続して進歩させたメーカー、新規に入ってきたメーカーとそれぞれの思惑があるのでしょうが、今後がどうなるのか興味があります。もう少し動向を見てもよいのかも...

*SmartFactory:製造現場で使われている各機器をネットワークを介して接続し,情報を共有、把握、蓄積から生産の効率的を図ることです。メリットとして人手不足の解消、生産性の向上と安定、熟練者の技術継承があります

オフセット印刷はこれからどうなるのだろうか?もちろん今の機械が無くなるなんて思ってませんが、コロナ禍による生活の変化、デジタル技術活用などでデジタル印刷機とオフセット印刷機で印刷する物の切り分けがこれからハッキリし、デジタル印刷機=少部数という枠から、デジタル印刷機と全行程を含めた生産方法を作り上げて行くのだろうと思いました。

次回IGASは開催するのだろうけど、また来場者数が減り、各メーカーは日本で展示会を開催してくれるのか不安ですが、業界が賑わってくれるよう切に願う次第です。

こんにちは、江戸川工場工務部のNです。

今回は省エネについて書かせていただきます。

当社の印刷工場は江戸川区内で電力の年間使用量が1番多い事業所だそうです。印刷機本体の使用電力の比重も大きいのですが一番の原因は夏場のエアコンです。印刷工場は大量の用紙を使用しているため工場内の温湿度には気を遣っています。温湿度によっては印刷用紙の伸縮、印刷後の乾燥不良、ローラーの温度など印刷不良を招く恐れがあり、エアコンによる温湿度管理は必須となります。しかし、気温が高くなると印刷機の稼働熱も加わり室内は超高温となってしまいます。すると、印刷機本体に負担がかかるだけでなく、給水過剰による汚れやドットゲインなどの印刷トラブルにも繋がります。そこで、エアコンによる冷却が不可欠となるのですが猛暑と機械の熱の両方を抑えるために、工場内のエアコンはフル稼働状態となってしまいます。

夏場の電力問題は長年の課題でしたが、昨今のエネルギー価格高騰と環境問題への対策の両面から、当工場でも一層の省エネ活動を実行していこうと思っております。

そこで、東京都地球温暖化防止活動センターによる省エネ診断を行いました。その中でも、投資金額不要でできるものは、どこでもすぐに実行可能なのでご紹介を致します。

1.空調設定温度の適正化

現在の空調機設定温度は冷房時18~26℃、暖房時22℃前後になります。これを、冷房時+1℃、暖房時-1℃にすると10%の削減効果があるそうです。エアコンのコントローラーに夏場と冬場の設定温度を記載し「エアコンの設定温度の変更を希望する場合は〇〇に相談してください」とテープで貼ると全部署で実行しやすくなります。

同時に、中間期(4、5、10、11月)は可能な限り空調機を使用せず、窓の開放や換気扇、扇風機を利用することをおすすめします。印刷機は防塵の為、窓の開放はできませんが事務所や倉庫では実行可能です。その他、ブラインドやカーテンの活用による、窓からの熱の入射を阻止することも効果的です。

2. 省エネの管理目標を全員で共有する

部署ごとの消費エネルギーデータを記録し、昨年度との比較を共有することで、不要時の消灯や夏場(5月~10月の6カ月間)の電気給湯器の停止など、細やかな省エネ活動を自発的に促進させる効果があります。早速、毎月、昨年の同月比を回覧することで実行していきます。自分の部署だけの数字と、他部署の数字も合わせて掲載することで会社全体のコストの総額を把握できるようになります。

デマンドコントローラによる契約電力超過防止のアラートや、契約電力に基づいた印刷機の稼働タイムスケジュールの作成、照明の間引き、LED照明の導入などは既に実施済みでしたが、投資金額がなくても実行できることがあることに気づかされました。高効率エアコン設備の導入は数千万円の投資になりますので、効果は大きくても、すぐに、どの部署でも実施できるわけではありませんが、今回ご紹介したものは本社、関連会社、那須工場、江戸川工場の全ての場所で実施できます。みんなで省エネを実行し、会社の、そして地球の未来を明るくしていきましょう。

こんにちは、江戸川工場工務部のMです。今回は印刷用紙について基本的な分類とその特徴について書かせていただきます。

非塗工紙

抄造後に塗工を施さない紙。上質紙、クリーム上質、書籍用紙が代表的。

上質紙の特徴

1. 製造会社による性能差はあまりないが、色味には若干の違いがある。

2. 印刷面の光沢が出ず、印刷時の再現色域はコート紙・マット紙などに比べて狭い。

3. インキセット・乾燥に時間が掛かる。

上質紙主要銘柄;OKプリンス上質(王子)、npi上質(日本)、しらおい(日本)、

S金菱N(三菱)、ユトリロ上質(大王)、キンマリSW(北越)、

紀州上質紙N(北越)、雷鳥上質(中越)

クリーム上質の特徴

上質紙にクリーム系の色味を持たせたもの。目に優しい色味。

用途は一般書籍の本文用や、クリーム系の色上質紙の代用等。嵩高紙などもある。

書籍用紙の特徴

一般的な書籍の本文用に向いた製品。嵩高紙や古紙配合紙など、種類は多岐にわたる。

※クリーム上質や書籍用紙は、紙に色味があるため、カラー印刷すると地の色が影響する

ことに注意が必要。

微塗工紙

上質紙・中質紙に薄い塗工を施した紙。

特徴

1. 再現色域は上質紙よりも広いが、A3コート紙よりは狭い。

2. 紙の表面仕上げがラフなもの(ラフグロス・ラフマットなど)や、嵩高紙など、特徴や種類は多岐にわたる。紙の選定時にはメーカーHPや代理店によく確認願います。

塗工紙

上質紙等に塗工を施した紙。アート紙(A1)、グロスコート紙(A2),マットコート紙(A2)が代

表的。軽量なA3コート紙もあるが、塗工量はA2と比べて少なく、見た目がやや粗め、

再現色域はA2と同等~やや狭い。また用紙の厚みが薄いもののみラインナップされてい

るものが多い。

特徴

1. アート紙(A1)は塗工量が多く、紙面・印刷面に強い光沢を有する。再現色域が最も広いため、鮮やかなカラー印刷に適する。製造会社は少ない。主要銘柄はOK金藤+(王子)、雷鳥特アートN(中越)。

※特菱アート両面N(三菱)は2022年12月に生産終了となるので、早めに他銘柄

への変更提案が必要です。

2. グロスコート紙(A2)は紙面・印刷面に光沢を有する。再現色域が広く、カラー写真を多用する本文等に向く。製造会社による性能のばらつきは比較的少ないが、塗工面の色味の違いが若干ある。階調のなめらかさはOKトップコート+が最も優れる。主要銘柄はOKトップコート+(王子)、オーロラコート(日本)、Sパールコート(三菱)、Sユトリロコート(大王)、ミューコートネオス(北越)、雷鳥コート(中越)など。更に特徴を持たせた銘柄(超高白、高白色、嵩高紙など)もあるので、メーカーHPや代理店で確認して下さい。

3. マットコート紙は紙面に光沢が無いのが最大の特徴。再現色域はグロスコート紙より狭くなるため、印刷面はグロスコート紙に比べ落ち着いた感じになる。印刷面の光沢感はニューVマットが最も低い。OKトップコートマットNやユーライト、ミューマットはカラー印刷面の光沢感が強め。主要銘柄はOKトップコートマットN(王子)、ユーライト(日本)、ニューVマット(三菱)、ユトリログロスマット(大王)、ミューマット(北越)、雷鳥マットコートZ(中越)など。メーカーにより、更に特徴を持たせた銘柄(高白色紙;ホワイトニューVマットなど、アイボリー調;FSユトリログロスマットNなど、嵩高紙)があるので、メーカーHPや代理店で確認して下さい。

4. アート紙はインキセット・乾燥が遅い。グロスコート紙やマットコート紙は,銘柄によりインキセット・乾燥時間が異なるが、一般的にはアート紙・上質紙より早い。

板紙

アートポスト、高級板紙、特殊板紙などの種類がある。

特徴

1. アートポスト:厚い上質紙にアート紙相当の塗工を施したもの。

2. 再現色域は板紙では最も広い。

3. 高級板紙:厚い上質紙またはマニラボールにグロスコート紙またはマットコート紙相当の塗工を施したもの。

4. 特殊板紙:高級板紙に各種の特性を持たせたもの。厚みがあり加工適性に優れるものや、耐水性を持たせたもの、抗菌性を持つもの等。

5. 板紙は用途により、銘柄別の仕様(片面・両面塗工など)・色味の違い(青みの強いものややや黄色みを持つもの等)が大きいです。各銘柄の詳しい特徴はメーカーHPや代理店に確認し、色味などは用紙見本帳などを確認してください。

印刷用紙を確認するのに役立つウェブサイト・参考書

まず参考になるのが各メーカーのHPです。印刷用紙の種類、特徴、サイズや連量・入枚

数などを記載してあります。

ざっくりした用紙の種類を確認するなら、「紙事典~紙のスペシャリスト」

(http://www.yayoi-paper.co.jp/)が良いと思います。銘柄名、種類、メーカー名など、様々

な方法で用紙名を検索できます。

(株)梅原洋紙店の「紙名手配」(https://www.shimeitehai.co.jp/menu/sh.html)も参考にな

ります。用紙名や紙の色味などから検索できますが、面白い方法として、紙の印象・イメ

ージから検索する方法があります。提案等に役立つと思われます。

日本エディタースクールから刊行されている「印刷発注のための紙の資料」はタイトル通

り、紙の種類・銘柄・連量・用紙の取り具合・版の掛け方などがコンパクトにまとめられて

います。2021年版が最新で、用紙名の変更などにも対応してあります。

こんにちは、江戸川工場工務のTです。

ご存じとは思いますが、当社ではISO9001の認証を取得しています。

ISOとは、国際標準化機構(International Organization for Standardization)のこと。

ISO9001は品質、ISO14000は環境、ISO22000は食品安全、ISO27001は情報セキュリティなどあり、当社は9001の品質マネジメントシステムを取得しています。

2005年(平成17年)11月にISO9001:2000の認証を受け、2010年(平成22年)ISO9001:2008にバージョンアップし、昨年2018年(平成30年)には、ISO9001:2015にバージョンアップしています。

ISO9001の要求事項は、顧客要求事項への適合、顧客満足の向上、お客様が満足する製品を提供する事です。

ISO9001の基本は

☆仕事の手順・ルールを決める。

決めた内容は誰にでも分かるように(文書化、標準化)する。[PLAN(計画)]

☆決めた内容に基づいて仕事を行う。[DO(実行・実施)ルールを守る]

☆仕事のプロセスや成果を評価する。

評価した結果を記録する。[CHECK(評価・検証)]

☆不具合があれば、改善する。[ACTION(改善)]

上記の、Plan・Do・Check・Actionの頭文字をとって『PDCA』と言い、ISOでは常に『PDCA』を回す事が必須となっています。

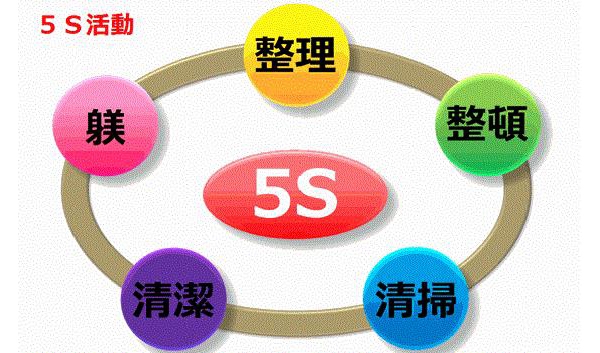

また、品質管理の『5S』活動にも取り組んでいます。

品質管理の5Sとは、

1S 整理 … とは、要るものと要らないものを分けて、

捨てることです。

顧客の信頼をうけるための基礎です。

2S 整頓 … とは、標準化することです。

機械の工具を使い易いように並べて、機械の点検方法、

作業手順を標準化することです。

3S 清潔 … とは、汚さないことです。

就業の前後に整理・整頓を確認することです。

そして清潔を維持することが大切です。

4S 清掃 … とは、点検することです。

常にきれいに掃除するときに手で触り、点検し、

確認することです。

5S 躾 … とは、決めた「ルールを守る」ことです。

皆が品質システムを維持することです。

上記のことを、江戸川工場ではISOの運用に取り入れて行っています。

五反田営業所のIです。

今回は自分の机をみてちょっとひどいなと、自分に言い聞かせる意味も含めて書いてみます。

机の上は、仕事を効率的に進められるかを左右する大事なスペースです。会社の机が散らかってグチャグチャしていると、探している書類が見つからなかったり、仕事のミスを起こす、モチベーションも下がる原因となってしまいます。

反対に、会社の机が整理整頓され、スッキリ片付けられていると目の前の仕事に集中でき、作業効率もアップします。

机を整理するメリット

・探す時間を節約できる

書類を探す時間は積み重なると膨大な時間となります、整理整頓し何がどこにあるかわかっていれば探す時間はかなり短縮になります。

・目の前の仕事に集中しやすくなる

余計なものがあると、目から脳にそれだけ余計な情報が入ってしまい、気が散りやすいです。机を整理しておけば目の前の仕事集中できます。

・仕事自体の整理力が高まる

机を整理する習慣がつくと、思考を整理したり、段取りをうまくつける習慣にもつながっていきます。常に机が整理整頓されているということは、それだけ整理に慣れているということになります。だから整理が上手な人は仕事が出来るとよく言われるのです。

・資料・書類の紛失を防止できる

机が整理されていないと、書類がどこにいったかわからない、紛失したというリスクも高まってしまいます。整理整頓してスッキリしていれば、書類の紛失などのミスも防ぐことができます。

整理整頓の定義

整理:いらないものを処分する、モノを減らすこと

整頓:モノをきれいに配置し整えること

整理整頓とは物を減らし、整えるという片付けの2ステップのことをいいます。

机を整理するポイント

「必要なもの」と「必要のないもの」に分け、「必要のないもの」は捨てて、持ち物を減らすことです。

物が少ないと、そもそも散らからないですし、物がどこにあるか把握しやすいです。

「いつか使うかもしれない」という物は、使うことがほとんどないと思ってもいいので、処分する勇気を持ちましょう。物を捨てられない人は、決断力に欠けることが多いです。目の前のことをその時その時で判断することで、仕事での判断も即断即決できるようになっていくのではないでしょうか。

当たり前のようにある「整理整頓」もこうして書いてみると、どんどん胸が痛くなってきます。。。

しかし、仕事を効率よくこなしていくために必要不可欠だと再認識しましたので、これを機に、自分の机も早急に整理整頓に取り掛かろうと思いました。

工務担当のGです。

今回は印刷のトラブルについて話したいと思います。私の日々の仕事は主に検品をしています。検品をしているといろいろなトラブルを目にします。その中でも、特に多いのが、ヒッキー(ゴミつき、白抜け)です。私の担当している小型はベタ物が多く、ヒッキーが多く見受けられます。現象としては、絵柄にドーナツ状の白抜けや、ゴミ状の模様がつくことです。付着ゴミにより、丸くドーナツ状に白く抜けたり、丸い斑点状や繊維状になったりします。原因となる物がなくなるまで、ヒッキーは連続して発生するので、数千枚にわたって発生することがあります。原因としては、ローラーから、紙から、印刷機のカバー類などから、版の表面、ブランケット表面に付着にして、ヒッキーが発生します。紙粉、カッタダスト、紙から剥けた塗工層、または紙の繊維、白紙断裁の時の断裁くず、スプレーパウダーのかたまりカバー類についていたゴミ、ヤレ紙についていたゴミなどです。続いて具体的な原因について説明します。

(1)紙むけ

紙粉、断裁時の切りカス(カッタダスト)や紙表面がむしり取られたものなどが版やブランケット表面に付着し発生しやすいです。再生紙の場合、繊維のが長さはバージンパルプを比較し1/3〜1/7と短いため、紙の表面強度が下がり、紙がむけて発生しやすくなります。

(2)インキカス

インキカスによる発生の場合、残肉のインキカスや乾燥皮膜のインキつぼへの混入が主な原因です。

(3)インキローラ

インキローラに付着したインキの乾燥皮膜などが剥がれて発生します。

(4)ゴミ、汚れ

室内のゴミ、紙繊維くずが、印刷機のローラーカバーなどから落ちたものです。

(5)ヤレ紙

ヤレ紙についているゴミです。

最後に対策について説明します。

(1)紙むけ

インキに腰切りコンパウンドを入れてタックを下げるようにします。また刷り始めのブランケット表面の紙粉を確認してから、本刷りを行うと良いです。

(2)インキカス

インキ缶内に発生している乾燥皮膜やゴミをインキつぼに入れないように注意します。

(3)インキローラ

インキローラにたまっているカスなどは定期的に清掃し、こびりついる場合にはローラを取り外して、機外で作業します。その際には洗油と水を混ぜた液をつくり、ゴムローラーを回しながら、パーミストン(軽石の粉末)をつけた目の細かい紙ヤスリで手入れします。

(4)ゴミの汚れ

5S活動(整理、整頓、清潔、清掃しつけ)を実施し、常に機械回りを清潔にし、特に表面から見えないところは念入りに行います。

(5)ヤレ紙

日頃のスキルアップを図り、刷り出し、見当合せの時、ヤレ紙を使用しないようにします。ヤレ紙を使用した場合、紙へのインキ転移が悪いので、インキローラ上には、インキが余った状態になっています。この状態で白紙を通すと、色調が変わってしまい、色調合わせをし直さなければならなくなります。刷り出し時に、白紙を使用すればこのような二度手間が省けます。

以上のことから印刷には、トラブルがつきものですが、検品で事前に少しでも防げればいいなと思っています。

こんにちは。

江戸川工場・工務のSです。

今回は自分の仕事のひとつである検品について話したいと思います。

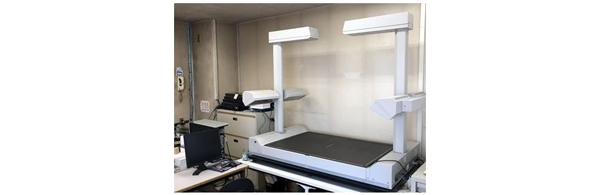

検品する機械は工場3F事務所入口入ってすぐのところにある機械です。

皆さんはこの機械を刷出しの汚れ・ゴミ等を見つける検品機だと思ってると思いますが、少し違います。

正確にはベースとなるマスタ画像と検査画像を比較し、差異を検知する機械です。

即ち、注意すべき点としてはベースとなるマスタ画像から同じゴミ・汚れが連続して発生していた場合は、比較しても差異として認めないためマスタ画像自体も目視で注意して見る必要があります。

現在は主に小型機で刷った特定の得意先の表紙(表裏)の検品で使用しています。

○検品機を使っていて感じるところ。

・スキャニング時間が短い(体感的に10秒くらい)

・ワンクリックの簡単検査。

・マスタ画像と検査した画像を交互に表示するので、問題箇所を確認しやすい。

(ピンホール、文字欠け、インキ飛び等)

・現在(当社)の機械は表裏の片面ずつしか検品出来ないので、今後両面検品出来る機械(コピー機の様に用紙を流して検品できる機械)の開発を切に願う。(→実現すればより検品時間の短縮になるため)

・高性能故刷り物の微細な濃淡や明暗、位置の違いまでも検知してしまうため最終確認目視が欠かせないので、その辺の調整も出来るようになればありがたいと思ってます。

○操作(検査)手順

・印刷終了後、小型工務から検査依頼がきます。

・PCと検品機の電源を入れる。

・ベースとなるマスタ画像(刷出)をスキャン。

・検査する画像(刷出)をスキャン。

刷出を機械にセットします。(マスタ刷出と検査刷出をスキャンします。)

左はスキャン中の写真 右の写真の左側がマスタ、右側が検査対象の刷出をスキャンしたものです。

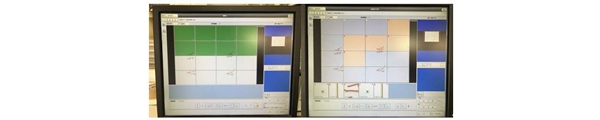

・機械がマスタ画像と検査画像を比べて、検査(検品)します。

差異があると、ディスプレイに問題箇所が表示されます。

(見方:青→問題なし、赤→問題有り)

赤い部分をクリックすると問題部分の詳細が表示されます。

※左写真は検査中、右写真は検査終了後の写真です。

・検査結果に基づいて刷出にチェックします。(刷出の問題箇所に赤丸をします。)

・表裏をひっくり返して、上記の作業を繰り返します。

・PCと検品機の電源を切る。

・検査終了後は小型工務に刷出を返却。

その際に問題点があれば報告をする。

おおまかですが、機械操作の手順になります。

写真見にくくてすいません。

作業時間は約20分くらいで終わります。(検品する枚数により作業時間は前後します。)

操作は思ってるより簡単で、誰でも扱えますので興味のある方は自分に声をかけていただければお教えします。