江戸川工務のMです。

最後に「作業伝票の大切さ」

つれづれなるままに(ではないけれど)

日くらし

硯に(ではなくて、作業伝票に)向かいて

心にうつりゆく よしなし事を

そこはかとなく 書きつくれば・・・・・・

どうしてこんなナゾナゾみたいな伝票を書く人がいるんだろうか?

部数は2500部なのに、紙の実数は2532部分ある????

これは部数欄に、実数2500部+予備30部と書いてくれればわかり易くて

部数間違いや作業指示書訂正も起こらないのに・・・

全判よりも半切、菊判よりもA判のほうが安上がりだけれど

A判半切にA4、4面付け? 断ち落とし絵柄だと面取りできないけど大丈夫かな?

色数違い、加工なし?

どうしてもう一回見直して正確な伝票を流せないのかな・・・

などというつぶやきになります。

作業伝票は正確でわかり易くしなければいけない!

ここに気づいていない人がいるとしたなら、その人は工場での作業伝票の活かされ方が理解できていないのかもしれないと思いました。

今回が私にとって最後のブログとなりますので、是非作業伝票の大切さについて書いておきたいとおもいます。

皆さんの書いた1枚の作業指示書は12枚コピーされて工場長、印刷予定作成者4名、用紙担当、用紙出庫担当、配送担当、下版担当、一部抜き担当、CTP(刷版)に回されます。

江戸川工場では22機の印刷機が稼働しています。

例えば全ての機械が一日に10個の仕事をやると220個になります。

その仕事が「ちらし」のようにたった1つのパーツの仕事だとしても、上記12人のほかに、その部署の実務担当や用紙断裁担当や印刷機長や助手の人たちなど18人以上の併せて30人以上の人が「その仕事の作業伝票の内容」を頼りにして予定を組み、資材を用意して、そして実際の作業を行うのです。

表現を変えると、一日に作業伝票が見られる延べ回数は220×30以上で6600回以上です。

最初の12人の何人かはその日の仕事だけでも220項目に目を通さなければなりません。

他にも実務は沢山あり、「作業指示書」を見て間違い探しをしている余裕はあまりありません。また実際の仕事量はちょっと忙しい日でも220個どころではありません。

作業伝票が不正確でも原稿や原稿に付ける札の内容が正確ならばなんとかなるでしょう?と言う人がいるかもしれません。

原稿が来てからでは遅いのです。

仕事は「段取り8分」というように、しっかりした準備・段取りが整えられれば80%終わったようなものです。

これだけ大量の仕事をうまく処理していくのには事前の正確な段取りが必要なのです。

毎日毎日220点以上の仕事が待ったなしで動いています。その仕事が通過する部署数を掛け合わせれば6600点を軽く超えるのです。

毎日6600ピース以上のジクゾーパズルを大勢でせっせと完成させているようなものです。

あれこれ考えずにすむ正確な設計図が必要なのです。

営業さんの発行する作業伝票はその段取りや実務を組み立てるための唯一の貴重な設計図です。

小型機では営業さんの作業伝票から、表紙や帯や折などのパーツ毎に、「用紙断裁指示書」兼「印刷作業指示書」を書き起こして、下版前に用紙を準備して、機長に「印刷作業指示書」として渡してあります。作業パーツの数だけ書き起こします。それが「段取り」です。

作業伝票の内容が違っていたり、解りづらければ、再度書き起こさなければなりません。

書き起こしも大変ですが、用紙枚数の違いや用紙サイズの変更は用紙出庫、断裁のやり直しとなり、大きく段取りを狂わせます。

また間違った作業伝票を指摘されても訂正もしないで、工場の横の連絡がないんですか?なんて言った人がいました。営業さんは自分の仕事だけを追いかけますからそういう発言にもなりますが、工場では6600分の1の仕事として速やかに処理したいのです。

ほとんどの営業さんはわかり易く、正確な作業伝票を作ってくれていますが、極々一部のの人にはもう一度自分の発行する作業伝票の大切さを考えていただきたいとおもいます。

営業さんの書く最初の1枚が正確でわかり易ければ、その作業伝票を見て作業する後工程の何百人もの人の何千回もの作業が救われるのです。

反対に営業さんが正確さとわかり易さに無頓着であれば、何百もの人が何千回もの質問や訂正に追われるのです。それは大きな無駄であり、ミスにつながる危険もあります。

以上述べてきたことは全て「本伝」のケースです。

「仮伝」は工場長、印刷予定作成者、用紙担当者、下版担当者のみに配布されて大体の仕事分布を予測するものですので正確でなくても予告としてできるだけ早めにお願いします。

出来るだけ早くペーパーレスの社内イントラネットとの想いがありますが、まずはここをクリアーしましょう。

いろいろと苦言を重ねてまいりましたが、一年間のご愛読ありがとうございました。

江戸川工務のNです。

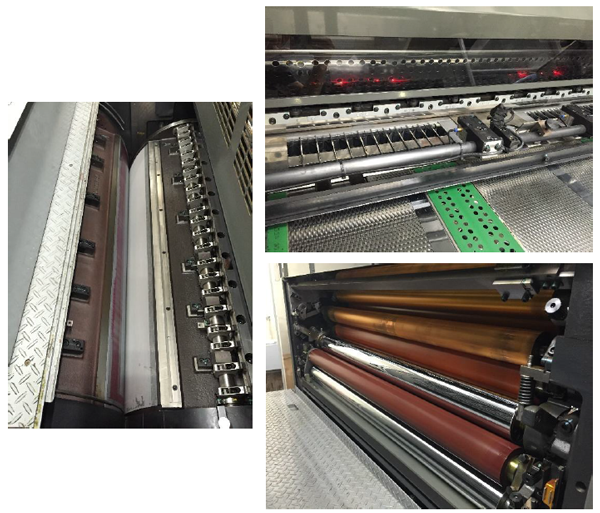

先日ISO9001の更新審査もあり、来年に向けISO9001:2015に向けていろいろな取り組みもしなければいけないので、今回は、品質向上に向けて江戸川工場の取り組み、主に機械メンテナンスについてお知らせします。

皆さんも知っての通りISO9001というのは、良い製品を作るためのシステムを維持管理する事を言っています。三報社で言うのであれば、良い印刷物を作ることですが、「良い」というのもそれぞれで、色再現が良い、納期に間に合うのが良いとか様々です。要はお客様が要求する事に対して、トラブルを起こさず満足できる物を製作できるかと言うことになります。

ではトラブルを起こさないためにこんな事を取り組んでいますって事が、今回の話の機械メンテナンスです。

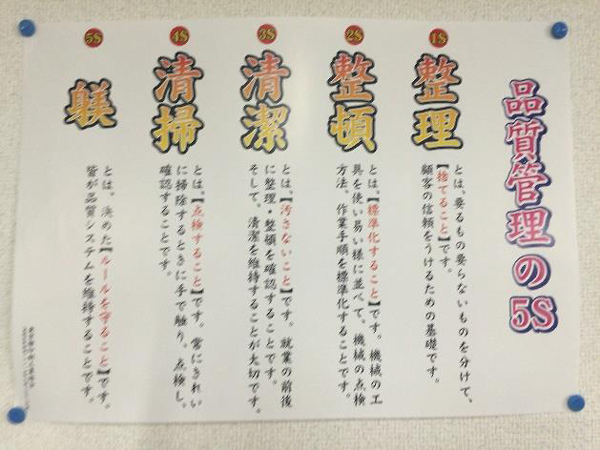

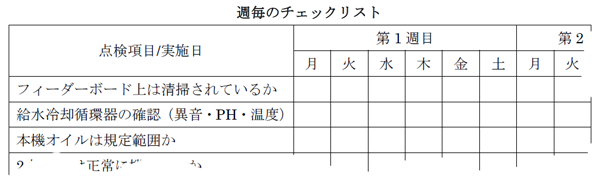

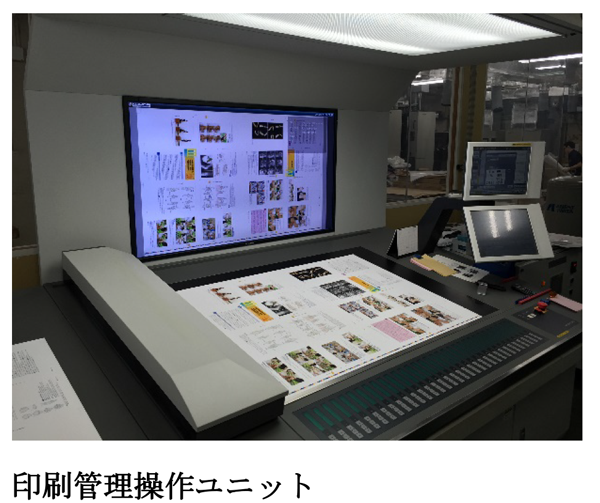

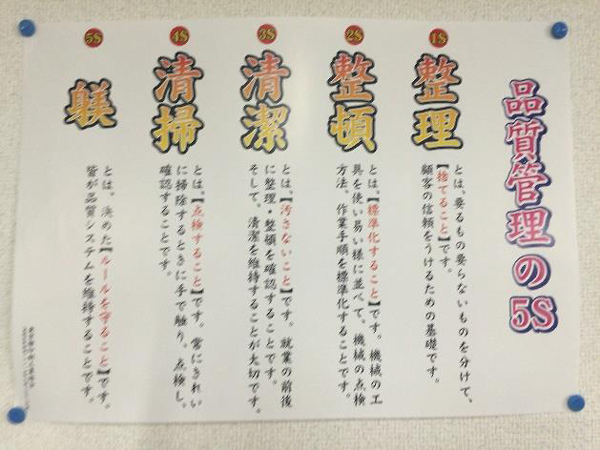

三報社には、菊半から四六判まで、色は1色機から5色機まで様々な平台印刷機22台が稼働しています。どの機械も5S(整理・整頓・清掃・清潔・躾)を守り、決められたメンテナンス表を元に印刷機を管理しています。

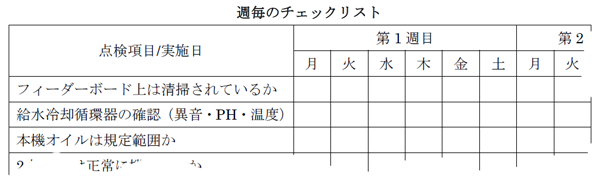

工場内の温湿度は勿論のこと、給水周りではPH値や水温のチェック、インキ周りでは0セット、各ローラーニップ、フィーダー周り、デリバリ周りと書き切れないほど点検項目があり、同様に清掃部分もあるのです。全てを1日でこなすわけにも行かないので、日毎、週毎、月毎とメンテナンス表を作成して清掃とメンテナンスをしているのです。

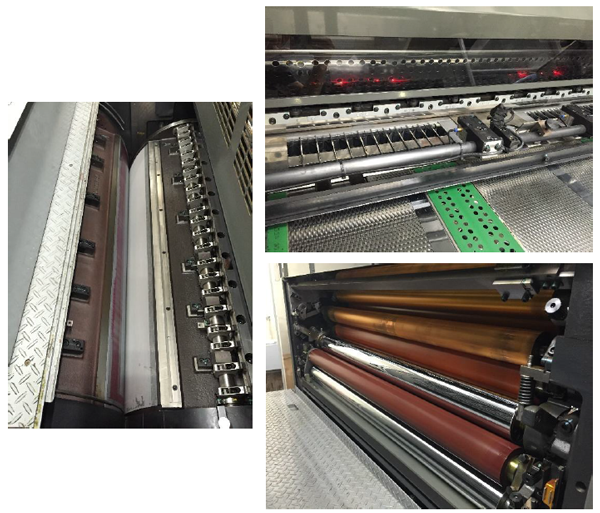

月に一度の大掃除では、主にパウダーの除去になるのですが、全機止めて一斉に粉を掃除機で吸い取ります。超微粒子のパウダーなので、清掃時には舞ってしまいそばで稼働している機械があると印刷不良を引き起こしかねないので、全機止めて作業を行い、集塵機で吸い込みながら機械上に溜まった粉を取り除くのです。

生産を考えると止めたくないのですが、品質の安定を考えるとやらなきゃいけないことです。

印刷機を見たことがある方は、その大きさに驚くのではないのでしょうか?あの大きな殻に組み込まれている数々の部品はμの精度で組み上げられ実は超精密機械なのですよ。

そんな印刷機械は日頃の清掃や整備は不可欠です。印刷品質に大きな影響となる機械清掃と給油やグリスアップ等を常に心掛け、ISOに基づいたPDCAサイクルを行いお客様が満足して頂けるような品質やサービス提供してゆけるよう工場全体で頑張っています!!

DS部FN課のIです。

前回に続き、面付・台割に関係あるページデータについてです。

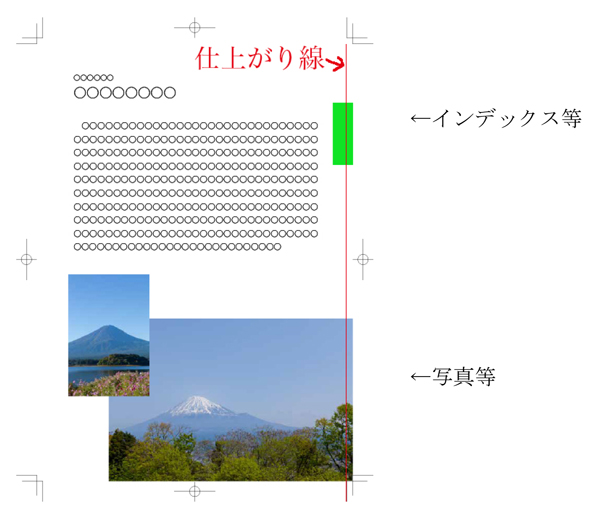

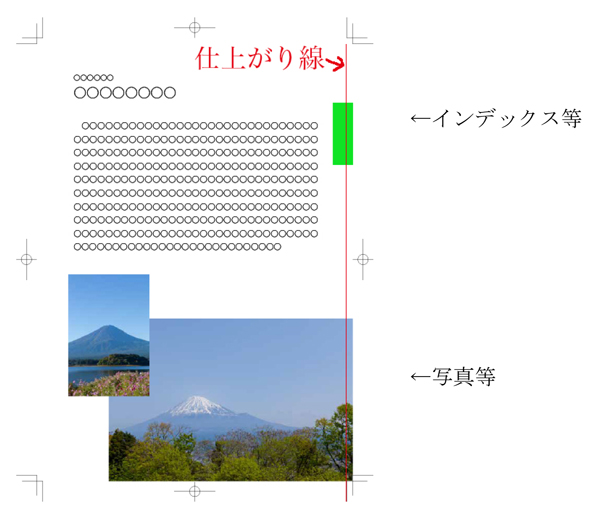

面付・台割を作成する時に仕上り・裁ち切りを設定します。

仕上り・裁ち切りも製本する上で重要な位置をしめ、ここを間違えると製本時にページの一部が切れたり、余分な所が残ったりします。

そのためページデータを作成するときに余白を入れたり、端まで絵柄を入れて製本時にきれいに見えるようにします。

上の写真のように、仕上がり部分のインデックス等は端まで作成することで、製本後見やすくなります。

端まで伸びていないと、紙の白い部分がでてしまいインデックスとして見えなくなってしまいます。

最近ではこの技術を工夫して、本の上・下・小口(開く方)に宣伝やイラスト等を入れてある本を見かける事があります。本の表紙や背が見えなくても本がわかるというのは、おもしろいと思います。

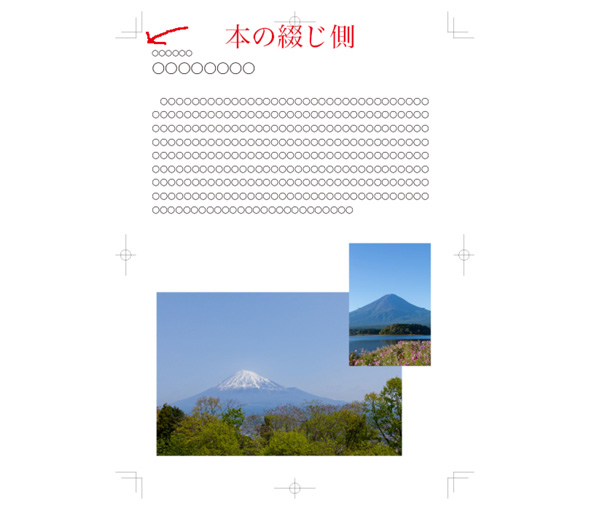

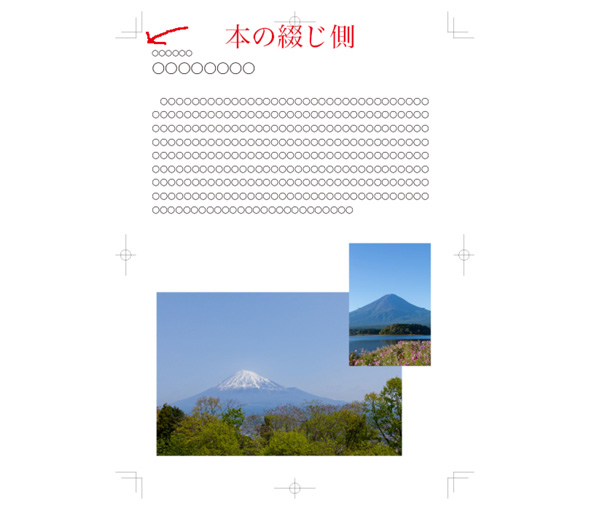

また、本の綴じ側も注意して作成する必要があります。

上の写真のように、綴じ側に文字や写真などが近いと読みづらく、無理にページを拡げることで、本を壊してしまうことにもなります。

デジタル校正が普及する前は、責了校正紙にボールペン等で仕上り・裁ち切り線を引いて確認することが普通でしたが、デジタル面付・校正が普及してからは、出力時に仕上り・裁ち切り部分に線(破線)を入れてチェック出来るようになりました。

しかしながらDTPが普及した現在では、画面でそこまで確認するのは難しく、実際に媒体となったときに気づく事が多いのも特徴です。

工務のMです。

今回は日常の印刷作業で悩ましいことについて書きます。

機長の仕事の中で特色作りは印刷機稼働率に影響する大きな要因です。

インキ会社の配合表と、実際に添付されてきている色チップ、強いのはどっち?

原稿に書かれているチップ番号と、原稿として目の前に存在している刷り物や色校正、

こだわるのはどっち?

こんなこと聞くのは愚問ですよね。配合表よりも、目に見える色チップであり、チップ番号よりも実際に目にしてしまった色校正や刷り物が常に原稿として優先されます。

ビックリするでしょうけれど、チップの色をインキ会社が発行している配合表どおりの配合で作っても合わないことだってよくあります。

校正刷り屋さんから貰う配合表も残念ながらあまり正確でない時があります。

このブログで前にも書いたことですが、色上質や特殊な色紙の刷り物が原稿でチップ番号なしのケースは本当に泣かされます。

そんな色校正紙に「校正紙通りに!」なんて書いてあると1000gのインキを作るのに、1g単位(混合比率で0.1%以下)の微調整を繰り返して特色作りに何時間もかかることもあります。

何処かで色がブレたからこんなことになる訳です。色校正?前回の印刷?原稿やチップの変色?インキ会社の情報?いろいろあります。

色付きの紙に特色で校正刷りをする時には、できるだけ前もって特練りインキを工場で作らせて下さい。そしてそのインキを校正屋さんに渡して校正刷りをしてください。

色によっては刷った直後と乾いた時とでは全く色の変わってしまうものもあります。

エンジ系や紺系、モスグリーン系などです。

その場合は原稿と刷りたての印刷物とを見比べても判断はつかないので、前回作業時のインキ配合記録と濃度管理と同一機での印刷が決め手となります。

乾いた原稿があっても、正確な配合がわからなければ再現に大変苦労します。

そういう微妙な色の配合は校正屋さん任せにはできないのです。

色調見本を送ってくれるのは有難いのですが、ごく稀にそれが活かされない場合もあります。

まず参照してほしい色調見本を付けた時には、必ずその有無を印刷札に書いてください。複数機械で同時に作業が行われるので、色調見本の存在に気付かずに印刷が終わってしまう危険があります。

定期物本文濃度は工場保管の前回刷り物が見本になりますので、前回刷り物のクレームなどの特殊な事情がない限りは添付不要だと思います。

定期物の表紙も毎回の刷り物を工場で残してあるので原則添付不要です。

次は必ず色調見本を付けて貰いたいケースです。

訂正本の切り裂きには必ず濃度見本を付けてください。

書籍などのスポット物も色調見本を必ずください。

表紙やカバーで表面加工がある物は加工前の刷り物を原稿にしてください。

PP加工、マットPP加工が施された原稿も特色作りを面倒にします。必ず加工前の刷り物を残しておいて原稿にして下さい。

印刷は多くの工程が分業で行われていて、しかもひとつの工程(組版工程や印刷工程など)の中でも複数の人間が少しずつ分担して作業を行い、商品を完成させます。当たり前のことですが、お客様の商品に対するご要望を正しく全員が共有することで完璧な商品をつくることが出来るのです。部署間での対話をしっかり行い、当たり前のことを一つ一つきちんとできる仕組みをつくっていけたらと思います。

江戸川工務のNです。

今回は、リクエストもありましたので印刷トラブルをお伝えします。

印刷トラブルと言っても、沢山ありすぎて全てをお知らせするわけにもいかないので思いついたところ表にまとめてみました。

| オフセット印刷トラブル |

| トラブル名 |

現 象 |

原 因 |

対 策 |

裏移り

(裏付) |

表面のインキが積み重ねられた紙に転移してしまう。 |

インキの盛りが多い。パウダー量が不適切。積み過ぎ。デリバリの紙揃え不良。 |

パウダーの散布量を調整。デリバリのファン、吸引車の調整。板取 |

ピッキング

(紙剥け) |

ブランケットから紙が離れる際に紙の表面が剥がれてしまう。 |

紙の表面強度不足。インキのタック値が高い。印圧が強い |

紙の入れ替え。紙の表裏反転。インキのタック値を下げる。印刷速度を落とす。印圧を弱める。ブランケットを替える。 |

| 地汚れ |

版面の非画線部にインキが付着して紙に転移してしまう。 |

版面に対しての水の量が不適切。PH値が不適切。インキの乳化。機械の調整不良。 |

機械調整。水の量を調整。インキを新しい物に替える。H液の添加量の調整。 |

| ゴースト |

印刷方向の絵柄の配置の問題で印刷面に濃淡が出てしまう。 |

絵柄の配置。インキの流動性が悪い。インキ着けローラーのニップ調整。 |

咥えを変更。印刷機を変更。インキにレジューサーを入れる。着けローラーのニップ調整。 |

| 粉落ち・油ダレ |

印刷面に油染みや油分を含んだ粉が落ち印刷面の絵柄が抜ける。 |

機械のメンテナンス不良。 |

定期的に機械の清掃とメンテナンス。 |

| ダブリ |

咥え尻の文字や絵柄がダブってしまい。濃く見える。ひどい物は影がついたようにズレて印刷される。 |

爪の清掃と調整不良。紙のキズや波打。印圧の調整と仕立ての確認。 |

爪台の清掃。工場内温湿度の安定。フィーダーの調整。紙の入れ替え。回転を落とす。 |

ファンアウト

(紙伸び) |

多色刷りの咥え尻の見当が合わず抜き合わせが合わない。写真等の色調不良。 |

爪の清掃と調整。紙のキズや波打。工場内温湿度。湿し水が多すぎる。 |

爪台の清掃。工場内温湿度の安定。湿し水の量を減らす。紙の交換。 |

以前、印刷情報誌を読んだ時にこんな記事が書かれていました。「依然として高い印刷会社の不良率」なんて見出しが付いていました。日本の工業製品の不良率は極めて低いらしいのです。同じ製造業でも印刷は、複雑で多種多様な製品使用が要求される得意な要素を内在されているから、完璧を期すような品質管理が極めて難しい生産環境にあるからだそうです。だからといってミスやトラブルが許されるわけではありません。江戸川工場では、機械清掃やメンテナンス、営業と工場で情報共有を行い、ミス撲滅運動を行っています。実際にトラブルが発生したときには原因を調べ様々な調整を施し対応しています。それでも気づかずに刷ってしまいご迷惑お掛けしてしまうこともありますが、その対応には全力であたらせて頂きます。

会社の中にはH-UV機や油性機とありますが、印刷トラブルに関しては同じようにあります。UV特有の物も中にはあります。今のところそういったトラブルは出ていませんので安心してますが、勉強しておかないと...

江戸川工務部のMです。

今回は小型機についてです。

4/6四切の紙を刷れる機械は5台あります。

4色は18号機、UV4号機の2台。

2色は19号機、21号機の2台。

残る1台は1色機の22号機です。

この5台で4/6四切や菊半切の表紙、カバー、帯、扉、はがき、スリップなどの付物関係、8P以下の本文などを沢山こなしています。

小部数は上記の小型機、部数の多い物は菊全や4/6半切、4/6全の大型機でと線引きしたいところですが、絵柄の見当が厳しい物や印刷予備が少ない物は、部数が多くても小型機で対応しなければならない場合があります。

大台機や両面機で一冊の本文を続けて印刷する場合には、紙質も紙サイズも同じで、大体絵柄や色の配置が似通ってくるので、色合わせは比較的スムーズにいく場合が多いです。

それに対して小型機が主に扱う付物は、ひとつひとつ紙質も紙サイズも色も絵柄の傾向も異なります。

全ての作業が機械をリセットして一からの調整となり、時間がかかります。

表紙、カバー、帯などは特色でも4色物でもベタ物が多く、また用紙サイズもギリギリの場合があり、色合わせだけではなく、コスレキズやゴミなどに注意を要するので多くの時間がかかることもあります。

色合わせでは原稿の退色やPP貼りなどの表面加工済みの原稿との合わせ込みに苦労しています。

色見本となる原稿は退色しないように管理をすること、加工前の刷り物を色見本とすることを是非徹底してください。そしてフィルムからCTPへの移行もお願いします。

小型機の2色機と1色機の仕事の約4割が時間のかかる特色物です。

印刷ニスや特色はその日の最初に印刷をします。

特色が複数ある場合には淡いきれいな特色から始めていきます。

濃い特色からでは混色を防ぐためのローラー洗浄の時間が大幅に増える為です。

通常は版サイズの切替を減らして効率を上げる為に、大きな版から小さな版へと仕事を並べて作業予定を作ります。

朝から滞ることなく仕事を進められるように版揃えも用紙の断裁も印刷日の前日に終わらせるようにしています。営業の皆さんには下版は印刷日の2日前、用紙は2日乃至3日前に完了してもらえると助かります。

ベタ絵柄はパウダーレスのUV機がいいのですが、UV4号機はフィルム下版には対応できません。

また特色対応も原則していません。

特練インキの用意に時間と費用が多くかかるためです。

それからUVインキと印刷ニスの相性が悪いので、ニス物もUV4号機では印刷しません。

3色以上の特色物、ニス引き物は全て18号機1台で処理しています。

約1割が特色物の仕事です。

特色物を終わらせてからセットインキの仕事へと進んでいきます。

定期物の表紙や再版書籍の付物をはじめ、出来るだけ多くの仕事を前回刷った機械で印刷するように努力しています。作業履歴をデータとして残しています。

また特色の配合記録や特練り発注履歴をファイルメーカーで管理することも始めました。

それらの検索は品名に頼るしかありません。

伝票発行時の品名への配慮をお願いします。

定期物は同じ品名を踏襲するので検索上の問題はありません。

書籍などのスポット物が困ります。再版時に品名を変えないでください。どうしても変えなければならない時には前回使用した品名も併記しておいてください。

工場の現状は実際に見てみないと理解できないかもしれません。

わからないこと・変だなとおもうことは工場に来てどんどん聞いてください。

江戸川工務部のNです。

今回は、光と色、そして印刷会社の色評価についてお話ししようかと思います。とは言うもののそんな知識は広く持ち合わせていませんm(_ _)m。色について学んだことを出来るだけ解りやすくお伝えしたいと思います。どんな事でもそうですが、極めるということはものすごく大変です。会社のあらゆる部署で色に携わっている人がいますが、より興味を持ってもらえると良いなぁ~と思います。

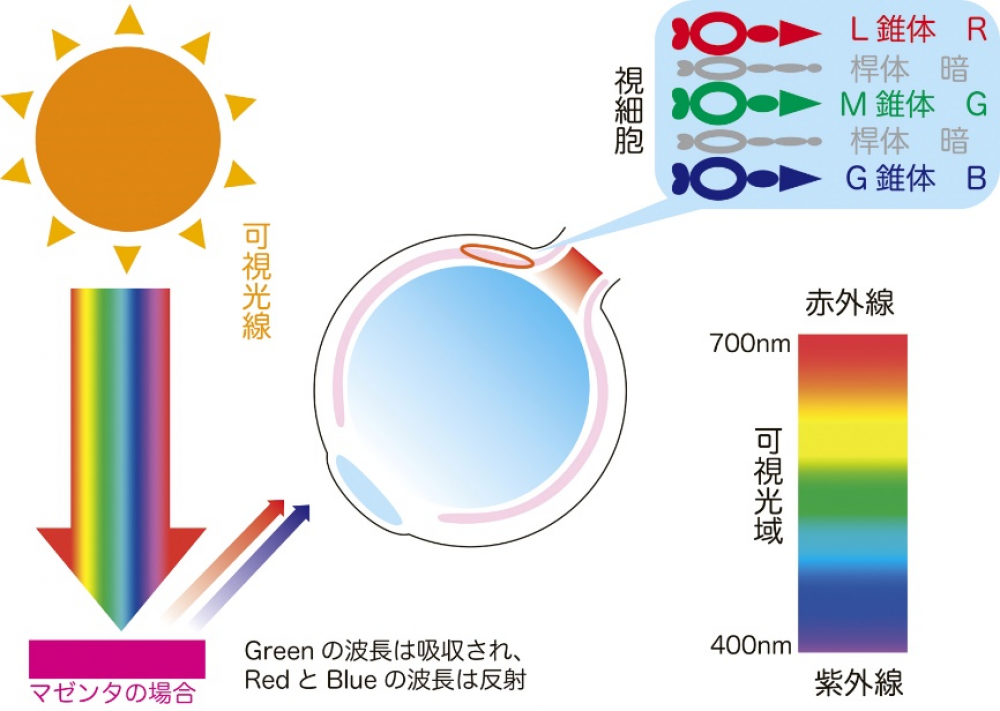

さてさて本題に入りますが私たちが生活している自然の中では、様々な色が存在しています。人が認識できる色とその過程を簡単にお話したいと思います。

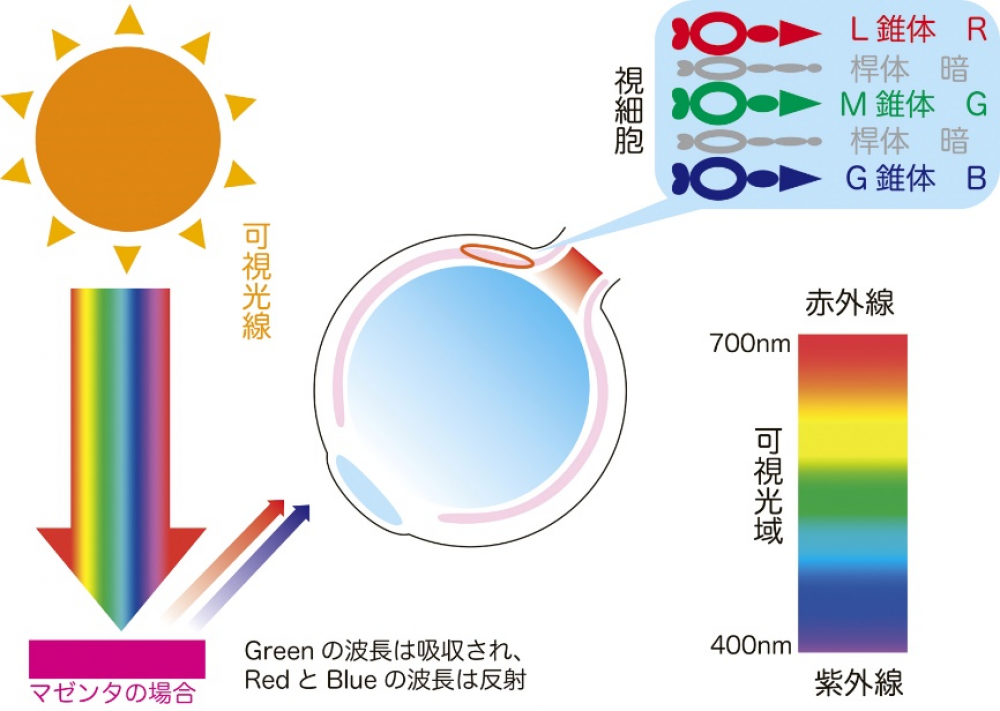

人は、光線の中の可視光線という領域を色として認識できます。可視光線は波長域が380~770ナノメートルの波長の範囲を言います。簡単に言えば虹を思い浮かべていただければわかりやすいかと思います。よく聞く赤外線や紫外線は、この波長域の外にいて目には見えません。そう言えば、小学生の頃か?プリズムに光を通して見たことあるよなぁ~ なんて人は多いと思います。虹は空気中の水滴がプリズムの役割をして七色の虹が見えています。長閑な私の自宅周辺では、昨年半円状でしかもダブルの虹を見ました!!写真では解りにくいかな?近くにいた人も、みんなでスマホ構えて撮りまくっていました(笑)。

この可視光線域が人の目で感じ取れる範囲は解っていただけたと思います。では実際にどのような過程で色を認識しているでしょう?

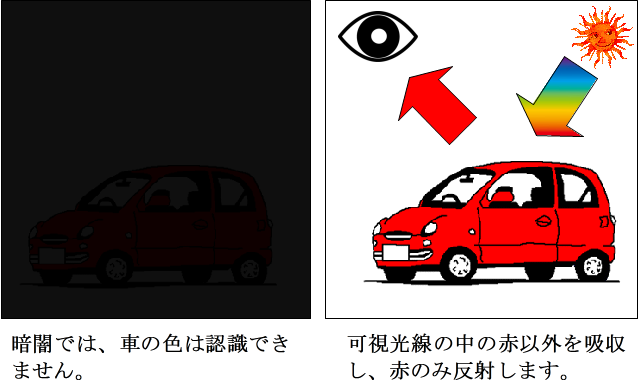

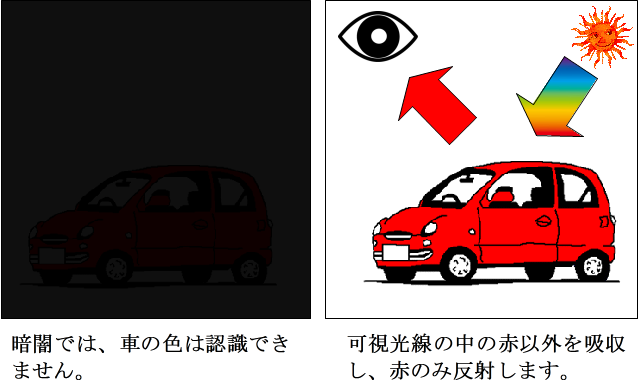

目で物体をとらえて、物体には光が当たり反射と吸収をしています。反射してきた光を目の中にある網膜の桿体細胞(かんたいさいぼう)や錐体細胞(すいたいさいぼう)が、光の明暗と色を認識し、視神経を経由して脳に送られることで色を認識しています。

錐体細胞は光の三原色であるRGBを感じとる細胞で、L錐体(R)・M錐体(G)・S錐体(B)の3種からの情報で色を知覚しています。ただし、暗いところでは錐体細胞はほとんど機能しません。そこで出番となるのが桿体細胞。桿体細胞は暗所での働きが主で、色の認識はできませんが、感度が高く暗所で物体の形を認識できるのは桿体細胞の働きによるものです。

実際に見えている色は、何色でしょう?

色は、物体・光・目があってはじめて感じられるものなのです。目を閉じれば何も見えないでしょ!! 真っ暗闇でも見えませんよね。

<印刷会社の色評価>

どのような課程で色を認識しているのか、この辺は私も専門家ではないので説明不足な所もあるかも知れませんが解ってもらえたと信じて、次に印刷会社の色評価についてお話しします。

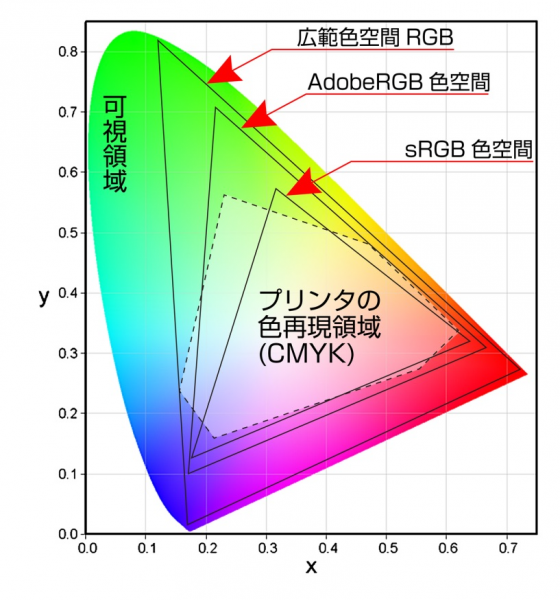

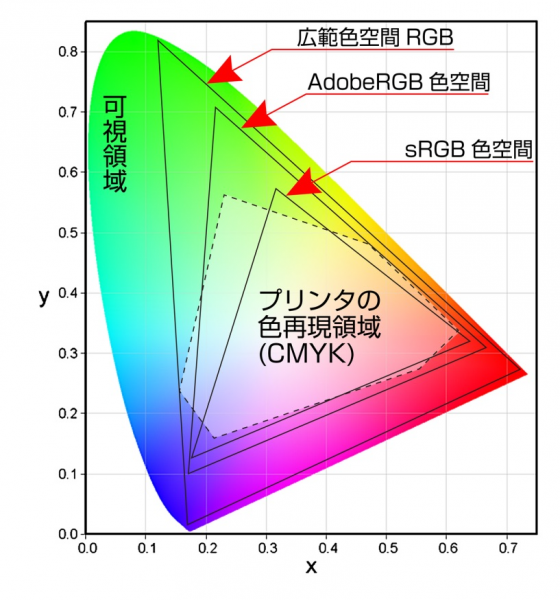

印刷会社には、様々な機器があります。その代表が印刷機であり、プリプレスではプリンター、モニターなどがあります。それぞれの機器には再現できる色空間があります。印刷機はプロセス4色、プリンターはトナー式の4色やインクジェットの8色や10色、モニターはRGBと持ち合わせている色空間が異なっていますので、色再現を統一しなければ見る機器によって色が様々になってしまうのです。

機器間の色の整合性を図るために、機器それぞれが持ち合わせているICCプロファイルからマッチング処理をする事で色空間の統一を図っているのです。

機器の色再現を統一しました。今度は色を見る環境です。せっかく色空間を合わせても、見る場所によって見え方が違えば、話がかみ合いません。色の見え方やその伝え方は個人差がありますが、環境を統一することで色の情報交換をスムーズに行うようにしているのです。

色評価の環境は、色評価用蛍光灯を使います。色評価用蛍光灯は、D50光源、昼白色、演色AAA、演色評価数Ra95以上となっています。もし、この環境が整えられないときは、晴天時のお昼位の北窓が良いらしいですよ。朝一や夕方は駄目ですからね!!

今回は、光と色・印刷会社の色評価とお話ししましたが、自然界では、日々変化する天候を考えると、実際に見えている色は何色だろうか?考えてしまう事もあります。

買い物行って旨そうな肉買ってきたけど、家に帰ったら、なんだか不味そうに思えたなんてことや、お気に入りの服を買ってきたけど、外に出たらイメージ違う?なって事があったときは、部屋の明かりを替えるとか見る場所替えてみるとか、いろいろ試して下さいね。

江戸川工務部のNです。

今回で3回目のブログ投稿となります。周りの皆さんは技術的なお話ばかり、そろそろ私も技術的な話を…. と言っても、何から話そうか?迷うくらい印刷って奥が深く、自分でも解ってるような?解ってないような?部分もありますが、知りうる限りの範囲でお話します。

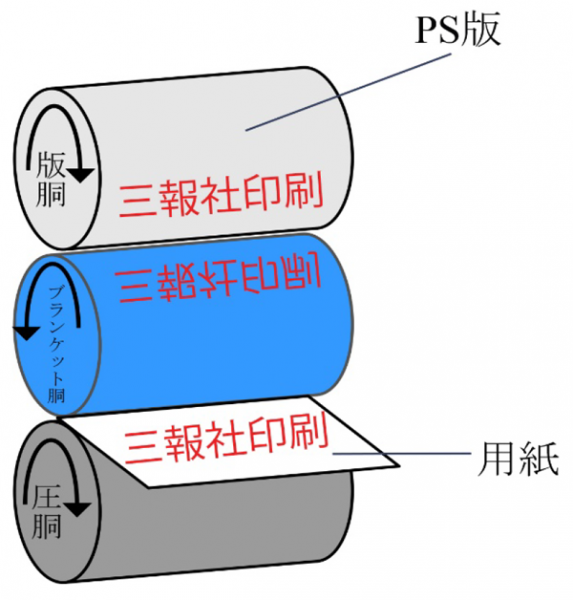

先ずはオフセット印刷の名前の由来ですが、版からインキを剥がして(オフ:OFF)ブランケットに移し、ブランケットから紙に移す(セット:SET)ことから、オフセット(OFFSET)印刷と呼ばれています。ちなみに海外でもOFFSET PRINTINGで通じるみたいです。

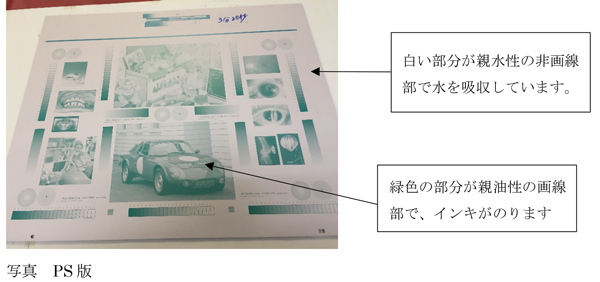

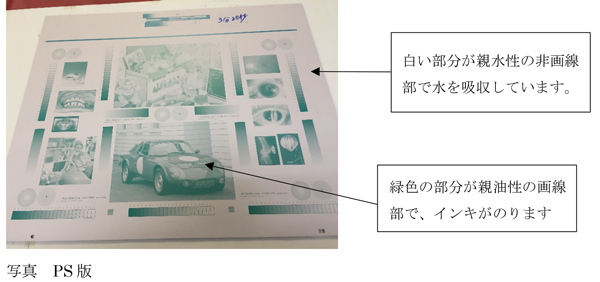

では、オフセット印刷とは?どんな印刷方式でしょう。簡単に言えば水と油の反発作用を利用した印刷方式です。オフセット印刷で使用するPS版(アルミでできた板)の表面には感光材が塗られており、レーザー光を当て現像されることで、水を吸収する親水性の非画線部とインキ(油)がのる親油性の画線部が現れます。印刷機上では、PS版の非画線部は親水性ですから水を含みインキの付着を防ぎます。画線部では親油性ですのでインキが付着して、ブランケット胴(ゴム胴)に絵柄のみ転写され紙へ写ります。イメージ的には右図参照してください。

オフセット印刷は、水、油の二つを上手に調整して印刷するものなのです。その中の水から説明しましょう。前のブログで「水を制する者は、印刷を制する」と書きましたが、大変重要な役割を担っています。さっきから「水」としか言ってませんが、正式には「湿し水」と言います。水だけでも刷れるんじゃないの?確かに刷れます!!が、間違いなくトラブります。高速回転で連続印刷している機械内部のPS版は常に摩擦を起こしています。そのような環境下に置かれているPS版の性能を維持させる能力が水道水にはありませんので、PS版が傷み印刷不良を引き起こすのです。水質も水道水は中性ですが、湿し水はやや酸性~中性であるのが一番良いとされています。数値で言うとpH値5、6くらいですかね。大変重要な湿し水には保水能力、修復能力等の性能をもつエッチ液なるものを添加して印刷しやすくしています。極論ですが、オフセット印刷では湿し水だろうが水だろうがなければない方が良いのかも知れません。紙にとってもインキにとっても水分は敵ですからね。版面に適正な湿し水を送ることが一番重要なのです。

次にインキですが、顔料や油分などを含んだ成分でできています。その種類も枚葉インキ、新聞インキ、UVインキ等があります。乾燥方式も酸化重合や紫外線硬化があり、発色も変わってきます。枚葉オフセット印刷のプロセス4色はBk(ブラック)・C(シアン)・M(マゼンタ)・Y(イエロー)で、様々な色の表現をしています。この4色で出ない色が特色となり、解りやすいところでは金や銀なんかが特色と言われるインキです。4色の刷り順は一般的には、Bk・C・M・Yとなっています。Bkは粘度が高く皮膜が薄く、最後に刷るYは粘度が低く皮膜が厚いのです。印刷濃度もBkが一番高くYが一番低いのもインキの成分から一応決まっているということです。機長さんによっては、絵柄を見て刷り順を替えたりすることも極めて希に行います。例えば単色墨より墨を濃く見せたい時などデータで墨以外に補色を入れる場合があると思いますが、印刷でも刷り順を替えてあげると効果がさらに上がります。あくまでも裏技的であまりやりませんけどね。ローラーにインキが染み込んでますから色替えも大変な作業になってしまいます!!そんなインキが紙にのる厚さは、1μ(0.001mm)です。薄いでしょう!!実際には膜厚を計る事なんてしませんが、濃度を合わせで印刷したり、原稿合わせで印刷したりと様々です。

今回は、オフセットで大変重要な湿し水とインキの部分をざっくり説明しましたが、この他にも工場内の温湿度、紙、機械等をしっかりと管理しなければなりません。すべてを完璧な印刷条件にして印刷することはなかなか難しいのですが、機長さんは使う資材、機材をコントロールして日々奮闘しながら印刷します!!

システム部のIです。

今年の夏、晴れて当社のオフセット工場でJapan Color標準印刷認証を取得することができました。以前より、オフセット印刷における標準印刷、バラ校正とオフセット印刷との色のマッチングには問題を抱えており、Japan Color標準印刷認証取得に向けての取り組みは、プレス・プリプレスともにカラーマネジメントの維持・管理・運用について知る上でも良いきっかけとなったようです。

今回のJapan Color標準印刷認証取得により、これまで確立されていなかった当社における「標準印刷*1」を定めることができ、これで以前から問題になっていたバラ校正とオフセット印刷のカラーマッチングの精度についても良い方向に行くはず・・・。

後日、メーカーさんのアシストのもと、期待を込めてオフセット印刷とDDCPのカラーマッチングを実施。結果はというと、ほぼいい感じ(デジコンよりマッチングしてます。)といったところ。

データ的なマッチングの数値も平均でΔE*2=2以下で許容範囲。ソフトまかせの色の合わせ込みでほぼ色が合ってしまいました。メーカーさんも「オフセット印刷もインキ濃度の多少のバラつきはありますし、許容範囲だと思います。」って感じです。

少々、スッキリしなかったので、欲を出して「ほぼ」のところの色差を目視を頼りにもっと追い込んでやろうかと、手動でちまちまと色合わせにチャレンジしましたが、良い方向にはなかなかいかず。どうしても「木を見て森を見ず」って感じで、部分的に色が合っても、全体のバランスを見るとどうしても崩れてしまい、へたにいじくらない方がいい感じ。

実際のところ、オフセット印刷で定めた標準印刷色も微妙な色変動は避けられず、許容範囲の中で安定していれば良しと。野球でいうストライクがど真ん中の1カ所だけじゃなく、ストライクゾーンに収まっていればOK!って感じでしょうか。

ただ・・・数値的には許容範囲内に収まっていても、見比べる色によっては結構目立ってしまったりもします。実際、お客様によっては指摘されてしまったりすることも。

やみくもに許容範囲でカタをつけてしまうのは怠慢ですが、許容範囲という基準の線引きをしないと現実的には厳しい世界であるのも事実で、結構悩ましいところです。

*1:社内基準に基づいた印刷を標準印刷といい、その印刷標準状態を維持管理していくことが重要。カラーマネジメントはこの標準印刷色が基準となります。

*2:ΔEとは、例えば・・・オフセット印刷とデジタルプルーフを見比べた時に色が「合ってる」とか「合ってない」とか、2つの色を比較したとき生じる色の差をΔE という定量で表現したもの。色差をΔE=2とかΔE=5といった具合に定量化し、ΔEの数値が小さければ色差が少ない、大きければ色差が大きいということになります。

江戸川工務部のMです。

カバーガールとか、今年の新年号のカバーを飾る人物はこの人ですとかって言いますよね。その時の「カバー」は本の表紙にかぶせてあるカバーではなくて、表紙のことですよね。たぶん。

英語では「カバー」(COVER)は「表紙」という意味で、我々が使っている「本のカバー」は英語では「ジャケット(JACKET)」です。

最近はカバーと表紙の両方にPP加工とか、帯にまでPP加工するものもちらほら見うけられます。

さて和製英語のカバーでも、本物英語のカバーでもカバーしてしまうPP加工が今回のテーマです。

カバー、カバー、カバーとカバーの一つ覚えみたいに書き連ねて、カバーじゃないの?

カバーも休み休み言いなさい? いけない、この場合はバカもでした。

ホントにカバーいきれませんね。

わが社にも10月25日に そのPP加工の設備が入りました。

内製化してみると、まだ始まったばかりなので当たり前ですが、なかなかそんなに簡単ではありません。

絵柄をしっかり端から端まで、シワもムラもなく綺麗に、はがれることのない充分な密着で貼り上げるためには、大まかにいっても

① 給紙調整(微妙な紙のそりなどが曲者です。)

② 密着温度調整(紙質、厚さ、貼るフィルムで異なります。)

③ フィルムテンション調整(フィルムロールの径の減少で変わっていきます。)

④ カッター調整(切り口の美しさが大切です。)

の4大項目をしっかり決めなければなりません。

担当になったYさんはこのところ毎日、現場から練習用の紙を調達してきては、バッシ!バッシ!と(カッターで切り離す時に、実に小気味良い音なのです。)斬った張った斬った張った(いけない、これでは任侠映画だ。)、貼った切った貼った切ったの練習を繰り返してから本番に臨んでおります。カッター調整ではまだ苦労しておりますが努力家なので、もう少しで次のステップです。

マットPPや、もっと均量の薄い紙や、圧着がやや悪いという金、銀、パール系の絵柄や、両面PPなどなどにも挑んでいきます。

営業のみなさん、お仕事をよろしくお願いします。

拝観料はいただきませんので、新しい機械とYさんの上達ぶりを是非見に来てください。

さてこの機会に営業の皆さんには、PP加工の際に気をつけていただきたい紙の面付け、取り都合の復習です。

印刷ではくわえとして、最低でも10ミリの余白が必要です。

くわえ尻では仕上がりトンボから最低5ミリの余白が必要です。

いずれも必要十分ではなくて最低、ギリギリと覚えておいてください。

紙の断裁工程で、寸法が少し小さくなったり、曲がったりすることだってあるかもしれません。

ですからこれより多い余白をできるだけお願いします。

PP加工ではくわえ側の上にくわえ尻側が重なった状態でフィルムが密着、そして切り離されます。

紙が重なる部分では密着ムラが発生したり、フィルムを切り離す場所なのでPPはがれの危険もあります。

PP加工ではこのくわえ側とくわえ尻の余白をそのような危険から逃れるための安全地帯として利用します。

B5正寸の表紙を4/6四切で二面付けのケースです。(本当は絵柄ベタベタの時には、菊半切二面付けでお願いしたいのですが・・・!)

4/6四切紙粉取りの紙寸は392×542ミリです。

大切なのは392ミリ方向での取り都合です。

392-10<くわえ>-185-185-2<くわえ尻の外トンボからの余白>=10ミリ。

392ミリの紙寸で10ミリのくわえを取り、

断ち落とし絵柄の表紙をつけると(182+3)×2=370ミリ。

そしてくわえ尻の外トンボの外側に2ミリの余白をつけなければならないので、

背幅はギリギリ最大10ミリになります。

A4正寸の表紙を菊半で二面付けのケースです。

菊半切紙粉取りは466×636ミリです。

大切なのは466ミリ方向での取り都合です。

背幅はギリギリ最大28ミリになります。計算してみてください。

最後はちょっと真面目になってしまいましたが、今後もブログには多少のアソビ心を!でいきます。(多すぎるぞー!)

印刷紙には安全の為にちょっと多めの余白と予備枚数を!

(少なすぎますよー! ん? 誰だ?!)