江戸川工場のNです。

先日悲しいことがありました。私たち印刷会社で使用するインキを、「インク」と言っている社員が居ました。まぁプリプレスを入社から作業している子なので仕方なし?なんて恥ずかしくて思えませんので、この機会に覚えといて下さい。正しくは「インキ」と言いますよ!! ついでにオンデマンド印刷は、インキでは無く「トナー」です。お間違えの無いように!

さてさて、本題のインキの話ですが、印刷会社で最も多くの会社が使用している枚葉オフセット機に使用するインキが一般的で有り、他にも輪転用とかシルク用とか印刷方式によってインキの種類が変わります。そして、油性機やUV機の乾燥方式の違いによる物や、更にインキの色、粘度などと分かれています。また、デザイン性の高い物とかに使われることが多いと思いますが、特殊インキと言われる部類の蛍光インキやパールインキなど、上げたら切りが無いほどのインキの種類が販売されています。インキの成分は大きく分けて顔料(色の付いた粉末)、ビヒクル(溶剤等)、添加剤(乾燥剤等)からなっています。この三つの更に細かいところまでは私もよく解りません。興味のある方は、ご自分でお調べ下さい。

ここでは、三報社が普段使用しているインキの話になりますが、三報社では枚葉オフセットインキを使用しています。通常の4色インキの中でも、粘度の違いでS/N/Hと分かれ、油性機用インキとUV機用インキと分かれています。油性機とUV機ではインキの硬化の仕方が違うため混合して使うことはありません。

他にも中間色インキ、特色インキ、インキ補助剤なんてのが、工場内にゴロゴロしています。特色インキは工場見学などでも質問されることがありますが、数量の大きな物はメーカーさんに作ってもらいます。逆に少ない物は社内で作るのですが、その作り方は、指示された特色ナンバーを元に配合表を見て配合を決め、使用する紙に合わせてアレンジして練り込み作ります。今は便利な時代で、スマホなどでコート紙や上質紙など紙の違いによる配合量が解るようになっていて、一応スマホにアプリは入れてあるけど、数回しか使ったこと無いかな、ベテランさんは色見ただけである程度の配合が頭に出来るようですし、現物見てやるのが一番ですね。

三報社では、遅ればせながらカレイド認証を取得して、カレイドインキでの印刷も行っています。カレイドインキは、通常のプロセス4色より色再現域が広がり、その色域はAdobeRGBに迫るものがあり、濁りの無い鮮やかな印刷が出来る広演色インキです。絵柄にもよりますが、本当に綺麗でした。少々お高いのが難点ですが…

今回は、まとまりの話しでごめんなさい…m(._.)m

DS部のSです。

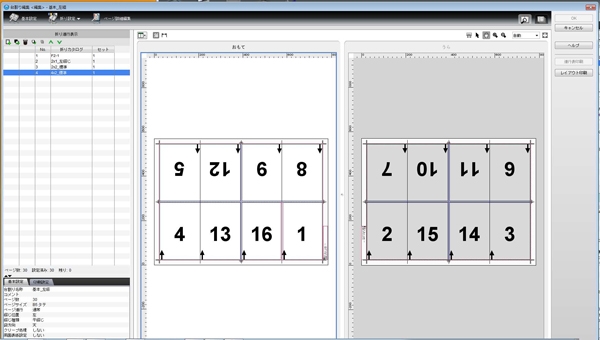

オフセット印刷とオンデマンド印刷の一番の違いは、印刷の際に“版”を出すか、出さないかです。

版を使用して印刷するのがオフセット印刷、版を使用しないで印刷するのがオンデマンド印刷です。

オフセット印刷は“版”を使用して4色のインキ(CMYK)と他に特色を使用して印刷します。

一度に大量の印刷を行う事が出来、写真や文字が精細かつ綺麗に印刷できます。

オンデマンド印刷は“版”を使用しないので、低コスト・スピーディな対応で印刷が出来ます。

加えて、気をつけたい点を紹介します。

【オフセット印刷】

オフセット印刷時での出力用JOBの作成で、無線綴じの場合は、ノド側に裁ち落とし部分があるため、印刷時に紙の白地が出ないように、データの作りや絵柄によっては、ノド側の裁ち落とし部分のデータを作成しなくてはならないし、左右見開きの画像に関しては注意しなければならないので、途中から変更するのは大変に効率が悪く、時間が掛かってしまいます。

網代綴じ

無線綴じ

【オンデマンド印刷】

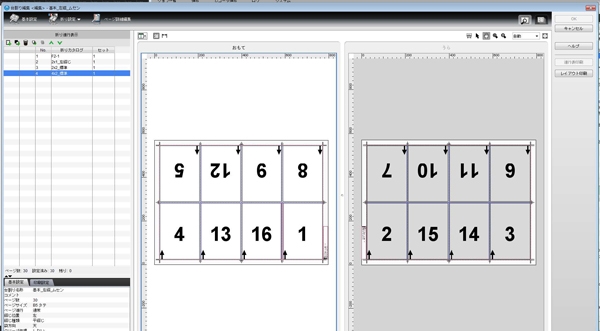

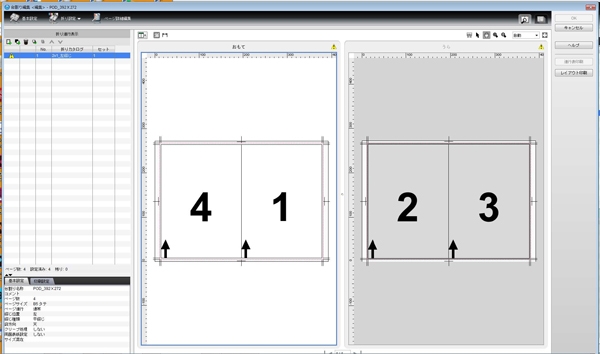

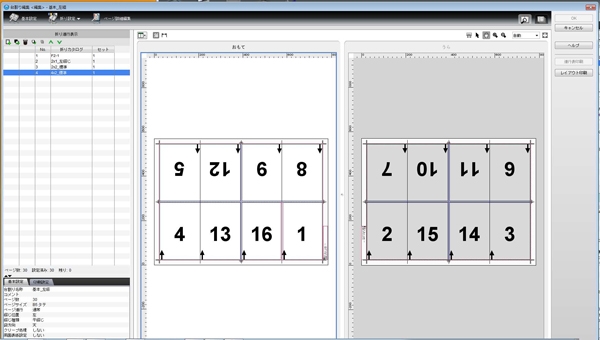

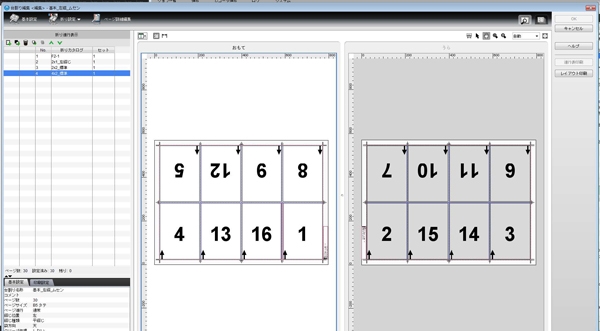

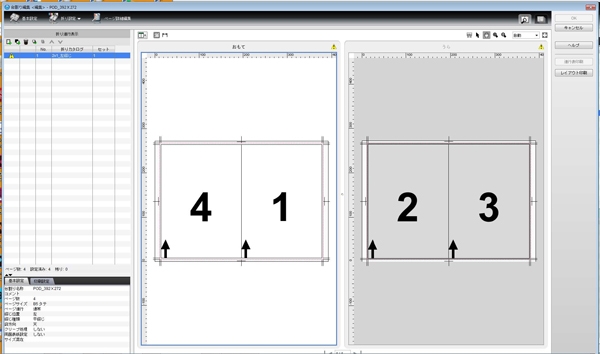

オンデマンド印刷時での出力用JOBの作成では印刷サイズでデータを作成し、下記の印刷サイズを選択して、JOBを作成します。

オンデマンド印刷サイズ

B版8切(270 × 381)

四六判8切(272 × 392)

AB版8切(272 × 428)

A版4切(312 × 438)

菊判4切(316 × 468)

オフセット印刷でもオンデマンド印刷においても出力用JOBの作成時には、正確な指示がな

いとスピーディに仕事が進みませんので、正確な指示をお願いします。

江戸川工場のOです。

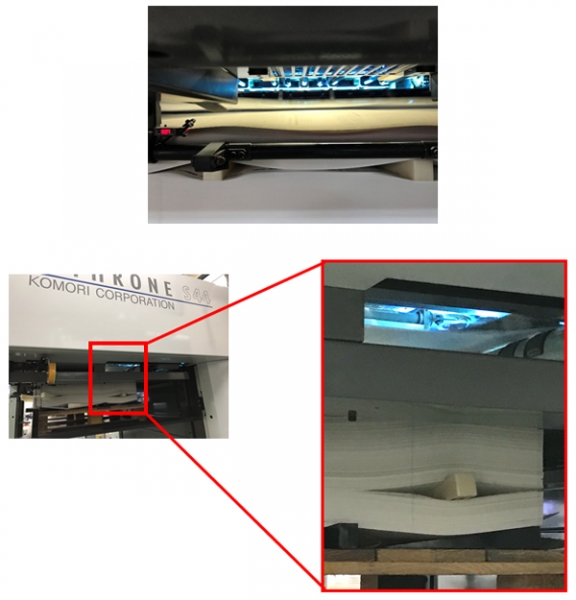

三報社では2016年の10月にA全判H-UV(ハイブリッドUV)印刷機が導入されました。現在、H-UV印刷機だけで5機が稼働しております。H-UV印刷機の素晴らしい特徴に関しては、既に周知の事かと思いますが、今回は最大の特徴である『短納期』と『パウダーレス』について油性印刷機と比較しつつ、丁寧に説明したいと思います。

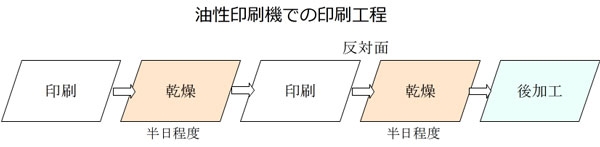

短納期について

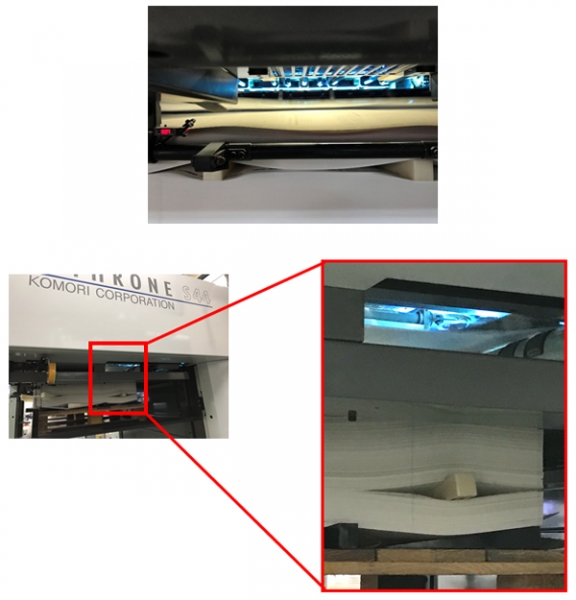

H-UV印刷機はUV印刷機専用のインキを使用し、紫外線を照射することでインキを硬化させ印刷物を瞬間乾燥させます。これにより『乾燥待ち』が無くなりました。

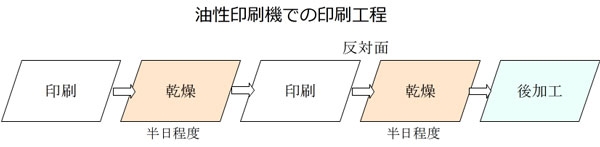

油性印刷機では片面を印刷した後に乾燥させインキの硬化を待ってから反対面を印刷し、反対面印刷後に再び乾燥させて後工程に移ります。即ち、印刷工程において2回の乾燥を必要としました(乾燥していない状態で印刷物を動かしてしまうと汚れの要因となります)。1回の乾燥に要する時間は用紙等条件によって違いはありますが、概ね半日程度です。2回の乾燥が無くなることで『乾燥』に要してた時間、『1日以上』の短縮が可能になりました。

H-UV機ではオレンジ部分の乾燥工程が短縮されます。

パウダーレスについて

油性印刷機では印刷機から出てきた印刷物がデリバリ上で積まれていく際、インキが硬化していないために、重さでインキが付着し用紙同士が貼り付き合ってしまいます。この現象をブロッキングと言います。こうなってしまうと硬化していないインキ同士が密着した為の裏移り、又それらが剥がされる際に表面をキズ付ける紙剥けといったトラブルを招きます。ブロッキングを防止するのにブロッキング防止パウダーを使用します。印刷物がデリバリに積まれていく際に、用紙一枚一枚の間に散布され密着を防止します。パウダーは油性印刷機において必要不可欠で有り、非常に重要な役目を担っています。しかしながら、パウダーは印刷しているうちにデリバリ付近に堆積されていき、それらが塊となって印刷物上に落ちてしまう”ボタ落ち”など、本来トラブルを防ぐはずのパウダー自体が品質トラブルを招くケースもあります。H-UV印刷機では瞬間乾燥するので、パウダーそのものを必要としません。裏移りがしないのはもちろんのこと、パウダー自体が及ぼすあらゆるトラブルも回避されます。

このようにスピード、品質において優れた性能をもつH-UV印刷機ですが、現在、四六全判、菊全判、A全判、菊半裁、全サイズのH-UV印刷機を揃えているのは当社江戸川工場だけです。このように設備環境を活かして、お客様の満足を追求するために技術力の向上に努めたいと思います。

江戸川工場のOです。

印刷物の価値を高めるPP加工(PP貼り)とニス加工(ニス引き)についてそれぞれ簡単に書きたいと思います。

"PP"とはポリプロピレン(PolyPropylene)の略称であり、熱で成形できるプラスチック樹脂です。比重が軽く家庭用品はじめ様々な用途で使用されており、耳にしたことがある方も多いかと思います。PP加工とは0.015mm程の薄いPPのフィルムをラミネーターにより印刷物の表面に貼ることで、印刷物の表面上をキズやコスレから保護し、見た目や手触りにも変化を持たせる加工です。書籍や雑誌等のカバーや表紙でよく見る"つるつる"したアレです。光沢があり"つるつる"手触りが特徴の「グロスPP」と、光沢を抑え"しっとり"した手触りに落ち着いた仕上がりの「マットPP」が一般的です。耐摩擦・光沢共に表面加工の中で最も高いのが特徴です。

非常に優秀なPP加工ですが、知っておかなければならない事もあります。1つに表面上にフィルムを貼り付けることで色が変化して見えてしまうことがあります。濃度が上昇したようになり、ものによっては赤みが強く見えます。これはインキの成分による問題であり、変化自体を避けることは出来ません。よってPPによる色調トラブルを防ぐには、色の変化について事前によく知っておく必要があります。2つ目にPP加工では一般的に4/6判135kg以上の用紙を使用します。135kg以下の用紙の場合、ラミネーターでフィルムを圧着させる際の高熱によりカールやシワが発生してしまう為です。

同様の効果を目的とした加工に"ニス"があります。OP(オーバープリント)ニスと言い印刷機に通して加工を施すことが出来ます。ツヤ(光沢)を出すグロスとツヤを抑えたマットの2種類が有り、塗ることで表面を保護します。ラミネーターを必要としないため、低コストかつ短納期で仕上げることが可能です。又、PP加工では難しい4/6判135kg以下の用紙にも加工を施すことが可能です。但し光沢や耐摩擦において表面加工の中では最も低く、PP加工と比べると大きく劣ります。

2015年に江戸川工場にもPPラミネーターが導入されたことに際して、表面加工の中でも江戸川工場にフォーカスしてPP加工とニス加工について基本的な所を書きました。三報社では書籍を多く扱っており、表紙カバー等などで表面加工はよくみられます。印刷の現場に直接的な関わりのない方でも予備知識として知っておいて損は無いかと思います。

印刷課のIです。

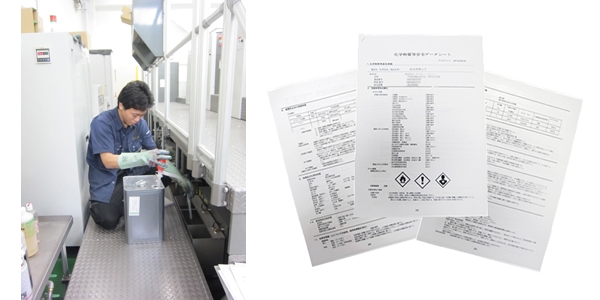

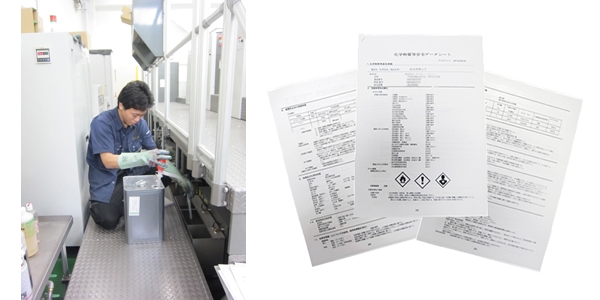

有機溶剤とは溶解、抽出、洗浄になどに用いる有機化合物のことで印刷では主にインキの洗浄に使用されています。工業用に使われているだけで500種類以上もあり、中には発がん性のある大変危険なものもあります。

取扱いを誤ると皮膚や呼吸器を通して体内に吸収され、中枢神経等へ作用し急性中毒や慢性中毒の健康障害を発生させることがあります。

このような有機溶剤中毒を予防するため、有機溶剤中毒予防規則が制定されており、この規則の中で選任が義務付けられている有機溶剤作業主任者は、作業に従事する労働者が有機溶剤にばく露しないように、作業方法を決定し、労働者を指揮するとともに換気装置の点検、保護具の使用状況の監視を行う等の有機溶剤中毒の予防に関して重要な役割をもっています。

また、2012年には大阪の印刷会社で従業員が胆管がんを発症し労災認定された件がありましたが、わが社では危険な第一種、二種有機溶剤は使用しておらず、非該当品に切り替えています。

しかし、非該当品とはいえ有機溶剤にはちがいないので取扱いの注意が必要です。

そしてわが社ではMSDS(安全データシート)をすぐ見られるよう作業場に置いています。

これは、自分の作業場でどのような種類の有機溶剤が使用されているのか、それらの危険有害性と取り扱う際の注意事項を把握し、安全に作業するためです。

万が一事故が起きた場合使用している有機溶剤を知っているかいないかで大きくちがい、医師に溶剤の種類を伝えることができれば適切な処置ができるからです!

絶対無事故で皆が作業できるように努力していきたいと思います。

印刷現場における温湿度管理の重要性及び品質への影響について

江戸川工場のOです。

2月も半分が過ぎ、春の陽気が待ち遠しいこの頃です。今冬も厳しい寒さと乾燥した空気に、社内でも風邪やインフルエンザが猛威を振るいました。寒さと乾燥した空気は人間だけでは無く、印刷にも影響を及ぼします。

今回は印刷と温湿度の関係について少し書きたいと思います。

江戸川工場では十分に空調・加湿設備を整え、年間を通して室内温度25~26℃度、湿度50~65%で保つよう管理しています。これは様々な印刷トラブルを防ぎ、かつ品質を安定させる為の適正温度です。当たり前ですが一年中温度が安定しているわけではありません。特に夏と冬では寒暖差がある為、温湿度を管理していないと品質に大きな影響を及ぼす可能性があります。温度・湿度が及ぼす品質面での影響と印刷トラブルについて簡単にまとめてみました。

温度の変化はインキのタック値とフロー値に影響します。タック値とはインキの粘りのことを言い、インキが硬くなるとタック値は高くなります。寒い時期はインキが硬くなりやすく、紙の表面をインキが剥がしてしまう「紙剥け」というトラブルが起こりやすくなります。フロー値とはインキの横への広がりを言います。インキが柔らかいとフロー値は高くなり網点が潰れ、ドットゲインに影響を及ぼします。タック値とフロー値を一定のところで押さえ込み、品質を安定させるには工場内の温度を適正内で維持しなくてはなりません。

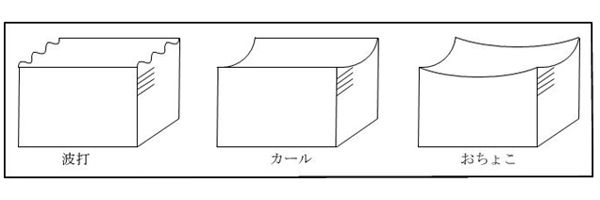

湿度は用紙に影響します。乾燥状態にあると静電気が発生し、用紙の搬送トラブルや紙揃えが悪くなることから裏移りが発生する事があります。逆に多湿状態だと用紙が過剰に水分含み、カールや波打といった紙の伸縮からクセがつき見当不良やダブリなどの印刷トラブルに繋がります。

十分な空調・加湿設備を整え適正温度湿度を維持することは、安定した品質の印刷を行う上で不可欠です。又、今回は省略しますが、午前と午後でもインキつぼ内の温度が違う為、インキに影響する事があります。

江戸川工場のNです。

「紙は生きもの」なんて聞いたことがありますか?

普段手にする本などで、そんなこと感じたことはありませんよね。例えて言えば少々極端かも知れませんが、水に濡らしてしまって紙が波打ったなんてことがありませんでしたか?

なんでそうなるのって言うのが今回の話です。

紙は植物繊維で出来ていて、「目」が存在しています。この目は繊維の流れ方向を言っていて縦目や横目が存在しています。印刷用紙を抄造しているところは私も見た事は無いのですが、テレビで和紙を漉いている作業風景を思い浮かべれば良いのかと思います。水が上下に動くことで繊維が流れ方向に並んで目が作られています。機会があれば抄造しているところを見てみたいのだけど... この目は本を作る上で大変重要な要素です。ページのめくりやすさ、折り目など仕上がりに影響してしまいます。たまに逆目なんてのもありますが、ページ物の場合は、基本的に縦目で作られます。

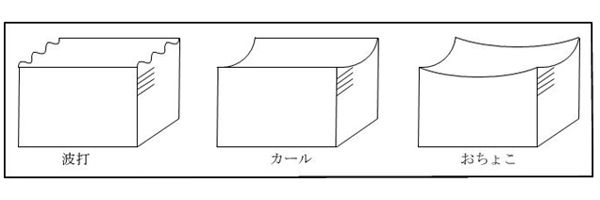

この目は、湿度(水分)が高いと吸収して伸びてしまい、低いと縮んでしまいます。繊維が呼吸するかのように目方向に伸縮を起こし、縦目の紙は天地方向に横目の紙は左右方向に伸縮してしまい、そんな伸縮してしまった紙を、「波打」「おちょこ」「カール」なんて言葉で表現しています。いずれも紙に含まれる水分量で、伸縮してしまうことからこのような言葉が生まれ、「生きもの」と称されているようです。また、印刷では紙に対して圧を掛けて印刷することから、湿度による伸縮と印圧によって、見当不良やダブリなどのトラブルに繋がることもあります。

さてそんな「紙」の扱いですが、湿度によって伸縮を起こしてしまう紙は、湿気対策のためにワンプに包まれて入荷されてきます。江戸川工場では工場内の温度を25~26℃、湿度を50~65%に年間を通して維持できるよう努め、印刷時と同じ環境に紙を寝かせることで紙の伸縮などのトラブル予防を行っています。

今の季節は乾燥することによる静電気に、梅雨時には湿気からのトラブルと悩ませられることもあり、生きものとして考えると時として非常に扱いにくいこともある代物です。

話がズレますが、ストーンペーパーなるものをちょっと前に印刷しました。石灰石が主原料となっているエコな「紙?」なのです。先日テレビ「ワールドビジネスサテライト」でもLIMEXなる石の紙が紹介されていました。一般的に使われている紙は、1屯作るのに水を100屯、木を約20本必要らしいのです。水を使用しない・木を伐採しない・CO2の削減と、従来の紙に比べ格段にエコな紙で、これから伸びてくる紙なのかなぁってところです。まだまだ、課題も残されている紙ですが、要注目です!!

江戸川工務のOです。

今年の3月に富士ゼロックス製カラーオンデマンド印刷機「DocuColor 8000AP」に替わり富士ゼロックス製カラーオンデマンド印刷機「Color 1000 i Press」を導入致しました。

三報社は殆どが枚葉オフセット印刷機の為、存じ上げない方も多いと思いますがとても優れた印刷機なので簡単にご紹介致します。

オフセット印刷とは対照的に版を必要とせず小ロットに特化し、低コストかつ短納期で印刷できるオンデマンド印刷ですが、歴史は浅く15年程度と言われています。それ故、完成されたオフセット印刷とは違い、印刷機としてまだまだ発展途上で品質をはじめ多くの問題点を抱えています。

私自身これまでは「オンデマンド印刷だから」と限界を感じていたこともありましたが、「Color 1000 i Press」の導入によりそれらいくつかの問題が改善されました。

◇品質の向上

通常オフセット印刷がインキ(ジェル状)で刷るのに対してオンデマンド印刷ではトナー(粉)を使用して印刷する為、カラー写真などの精細なものは網点がシャープに表現できず、オフセット印刷に比べて品質面では大きく劣ります。「Color 1000 i Press」では品質面の向上が顕著で、カラー写真でもオフセット印刷に見劣りしないほど綺麗に印刷することが可能になりました。

◇テカリの解消

以前のオンデマンド印刷機ではトナーの付着にオイルを使用しており、オイルによる"テカリ"が大きな問題でしたが、「Color 1000 i Press」ではオイルレスになりテカリが解消されました。

◇エンボス紙に対応

トナーを使用するオンデマンド印刷機には不向きとされていたエンボス紙(凹凸のある用紙)の印刷にも対応出来るようになりました。

◇波打ちの軽減

オンデマンド印刷機は構造上高熱を加えるためこれまでは波打ちが起こることがありました。

特に薄紙印刷時は波打ちがひどくオンデマンド印刷機が抱える問題の一つでしたが、「Color 1000 i Press」ではこれまでより高い冷却装置が熱量を抑え波打ちが大きく軽減されました。

◇クリアトナー印刷

「Color 1000 i Press」では特殊トナーを使用することが出来ます。

三報社ではクリアトナーを採用し、オンデマンド印刷機でありながらニスのような光沢や立体感のある仕上がりが可能になりました。

品質の向上はもちろんの事、テカリ、波打ち、エンボス紙の印刷、クリアトナー印刷の対応改善によりこれまで以上に仕事の幅を広げることが出来るのではないかと思います。

又、今回は特に触れませんが、その他に簡単な製本機能も搭載しておりオンデマンド印刷の著しい進歩には大変感心させられます。

印刷課のKです

UV印刷機を担当して四年が経ちました。私が、入社したとき当時の三報社には油性印刷機が全盛で、現在のように5台ものUV機が稼働しているのは想像も付きませんでした。

そんな中で、ブログの話を頂いたので、今回はUV印刷と油性印刷の違いや特徴を書いてみたいと思います。

印刷機そのもの外見は、新旧はあるものの見た目の差は大きく違いません。その中で、一番先に思いつく大きな違いは、パウダーを使用するか、しないかの違いが思いつきます。油性印刷では、印刷後のインキはまだ乾いていないためパウダーを噴霧することで裏付き防止をしています。絵柄が重い場合は板取を行うこともあります。

印刷資材につきましても、用途は同じでも、中味は違っています。特にインキは、UVインキと言ってUV機専用です。それは、UVランプにあたることでインキが乾く紫外線硬化という硬化の仕組みを持っています。一方油性インキは、酸化重合という硬化の仕組みを持っており、また、有機溶剤が含まれているため食品の箱や玩具等には適していません。

一昔前は、UVインキと油性インキでは硬化方法の違いから色の出方が違うと言われていましたが、インキの開発も進んできており、今では違いはわからなくなっていると思います。

以前油性印刷機で機械を動かして時は、片面を印刷したら乾き待ちをして翌日上がり面を印刷する事が多かったのですが、今では速乾のためすぐに返して上がり面を印刷できて効率的な作業が行えます。油性印刷でも絵柄や用紙によっては、当日表裏印刷する事はあるのですが、UV印刷を行っている今では、裏付きやなどのトラブルが減少することにより、気持ち的な余裕が出来、より品質面やメンテナンスに集中して作業できることも、大きな特徴のように思えます。

ざっくりですが、他の違いを表にしてみました。インキ、インキローラー、湿し水はそれぞれ違っています。専用の中には兼用できるものもありますが、CTPの板はUV印刷機、油性印刷機で共通です。印刷を行う上で必要不可欠なCTPの板は、多少の耐久性の違いは出てしまいますが、共通で使用しています。

| |

UV印刷機 |

油性印刷機 |

| インキ |

紫外線硬化 |

酸化重合 |

| インキローラー |

樹脂ローラー |

ゴムローラー |

| ブランケット |

専用 |

専用 |

| 溶剤 |

専用 |

専用 |

| 湿し水 |

純水使用 |

水道水 |

油性機からUV機に移り、また違ったトラブルなども経験していますが、印刷の基本を忘れず日々勉強です(>_<)

UV印刷機での印刷風景(デリバリー内)

システム部のIです。

先日、テレビを視ていた時のはなし・・・。

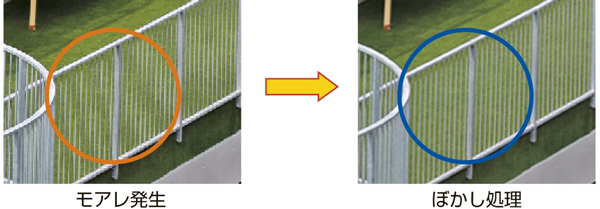

ある出演者が着ていたジャケットを「そんな柄の着ちゃって・・・」などと思いながら視ていたら、案の定「ぼよよ~ん」モアレ出まくり。結構前にも共演者から「テレビ考えて服選べよ」なんてツッコまれていた人がいたっけ。

意地悪く、モアレを意識してテレビを視ているとチョイチョイ出てたりするもので、細いストライプ柄の衣装とか、建物の外壁、屋根とか。モアレは一定周期、一定間隔で規則的に並んでいるもの同士が干渉することで発生していまうもの。テレビの場合は、画面の走査線と被写体の規則的な模様などが干渉してモアレが発生してしまうのだ。

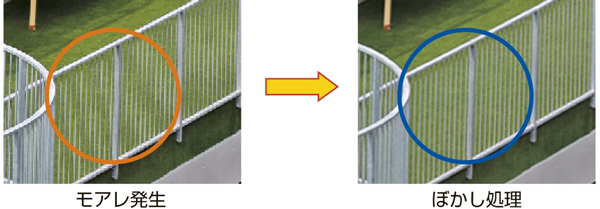

このモアレ、印刷現場でも度々お目にかかる現象で、画像中の被写体の着てる服とか、建築物、印刷物からスキャンしたデータなどなど、データに規則性を持ったものが含まれていると、プレス用データで出力される網点と干渉してしまいモアレが出てしまう。

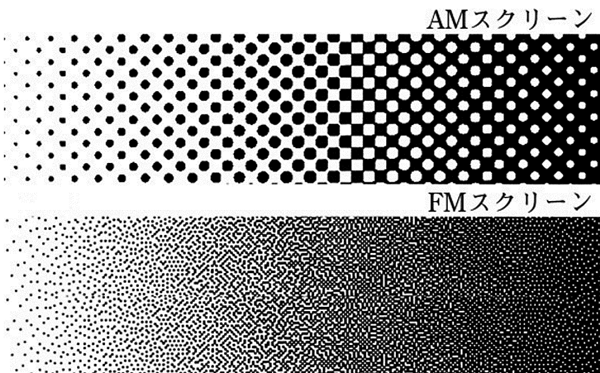

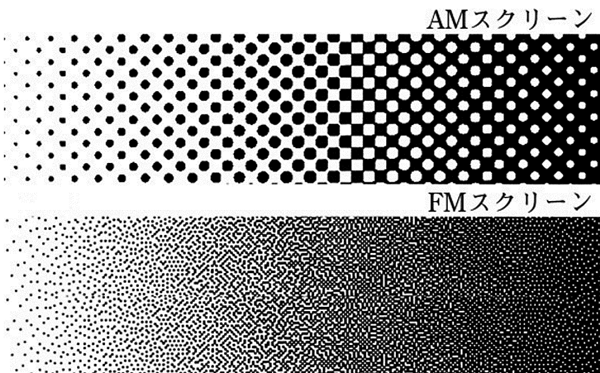

これは、プレス用データで一般的に使用される網点がAMスクリーンと呼ばれるもので、網点が一定間隔で規則的に並んでいるのが特徴であるため・・・。テレビ画面でいうところの走査線にあたる感じでしょうか。

では、このモアレを回避するためにはというと・・・

①とりあえずボカす!

画像データであればPhotoShopでモアレ発生個所の部分をマスキングしてボカす(ほどほどにネ)!部分的にあたかもピンボケした様な状態にして網点と干渉してもモアレが目立たない様にする。

②網点をFMスクリーンで出力する。

FMスクリーンは、AMスクリーンの網点が一定間隔で規則的に並んでいる、網角度がある、スクリーン線数があるのとは逆に、網点の間隔が一定ではなく不規則である。おまけに、網角度もなければ、スクリーン線数もないなど、モアレを発生する要素を持ってない。が、印刷色を管理するうえで少々シビアな面もあったりで、何でもかんでもFMスクリーンで・・・というは少々キビシイ。

ちなみに、要所、要所で出てくるAMスクリーンとFMスクリーンは、それぞれAM放送、FM放送になぞらえている。

AM放送の電波の周期は一定であり、振幅の大きさが変化する。対してFM放送の電波の周期は変化し、振幅は一定である。つまり・・・

AM・FM放送の周期=網点の間隔、振幅=網点の大きさといった様にそれぞれ当てはめられる。

階調(濃淡)については、AMは網点の大きさで、FMは網点の密度(個数)で表現される。

さて、画像処理でモアレを回避した場合、その後モアレの有無についてチェックをしなければなりません。その手段として、1bit-tiff出力に対応したプリンターから、印刷と同一のドット形状、出力線数(これ大事)で出力してモアレのチェックをしている次第です(一般的なプリンターでは網点出力されない、もしくは擬似網点のため、モアレのチェックが出来ません)。

ところが以前、出力線数にまつわるこんな出来事が・・・。

とある部品データにモアレが出そうなオブジェクトがあったため、いつもの様にプリンター出力をしてチェックしたところ、モアレは発生せず。

しかし後日、印刷現場からモアレが出たとの連絡が・・・。なんで??再出力をして再度確認するも、モアレは発生せず。あたふたと色々調べてみたら、原因は出力線数の違い。画像がらみの印刷の場合、出力線数は175線の頻度が高い。特に線数についてのアナウンスも無かった為、画像処理後のモアレチェックは175線出力で確認。ところが、実際の刷版出力は133線で出力したとのこと。どうやら、175線の版で印刷したら調子がツブれてしまったらしい・・・。

出力線数の違いで網点の並びの間隔が変わるため、175線で発生しなかったモアレが133線ではモアレが発生してしまったのである。

この一件、モアレの原因が出力線数の相違とは、いささか大味なケースでしたが、モアレはちょっとしたことが原因で発生してしまうケースがあるので、充分ご注意を。